Inspección de interconexiones tras el wire-bond: un enfoque AOI

Como se vio en Advanced Packaging Magazine, abril de 2006

por el Dr. George T. Ayoub, Presidente y CEO, MVP Inc.

La tecnología de wire bond (union por hilo) continuará prosperando en muchos sectores de la industria de encapsulado electrónico bien entrada en el futuro. Las principales tendencias en esta industria a lo largo de los años han incluido un aumento continuo del número de interconexiones, la miniaturización de los circuitos, el énfasis de la industria en la velocidad de ensamblaje y la reducción del costo por interconexión. Las máquinas de wire bond han seguido estas tendencias y son sofisticadas, confiables, rápidas y precisas. Sin embargo, la inspección de wire bond carece de medios para automatizar la inspección y garantizar la integridad de las interconexiones, las cuales afectan directamente la calidad del producto final. A medida que aumenta la cantidad de interconexiones, la oportunidad de producir un componente defectuoso se multiplica. Debido a que el wire bonding se realiza al final de la producción, el costo de una mala interconexión es alto en comparación con un defecto que podría detectarse y corregirse al inicio del proceso. Por lo tanto, una mala interconexión es un riesgo que afecta el costo y la calidad del producto.

Actualmente, la mayoría de los métodos de inspección para wire bond son manuales y utilizan inspección visual con microscopio, inspección por contacto o inspección semiautomática asistida por un sensor óptico o de rayos X. Estos métodos de inspección son lentos, requieren mucha mano de obra y son costosos. Debido a estas limitaciones, a menudo se utilizan para probar el producto de manera muestreada. Los métodos manuales —tanto visuales como asistidos por sensores— están lejos de ser perfectos y sufren de la variabilidad inherente de la inspección humana. Debido a la falta de mediciones automatizadas, son subjetivos y dependen del operador. La inspección por contacto prueba la resistencia del wire bond mediante contacto físico. Este método es lento y conlleva el riesgo de daños físicos por contacto o posibles daños electrostáticos. Todos estos métodos se limitan únicamente a la inspección del wire bond, lo cual es otra desventaja. Las capacidades de una herramienta de inspección deberían incluir también la medición de la colocación del die y la inspección de la calidad de las uniones de soldadura de otros componentes cercanos a los wire bonds. Existe hoy una necesidad urgente de un método de inspección eficiente y confiable que sea efectivo, seguro, confiable, basado en mediciones, capaz de inspeccionar todos los modos de falla del wire bond, lo suficientemente versátil para incluir medición e inspección de otros componentes electrónicos, y lo suficientemente rápido para igualar la producción mientras inspecciona el 100% de los productos.

En paralelo con el desarrollo de la industria de encapsulado, la inspección óptica automatizada basada en reglas (AOI) ha surgido como un método efectivo de medición e inspección para todas las etapas del proceso en el ensamblaje de PCB. La AOI se ha convertido en una herramienta confiable para inspeccionar pasta de soldadura, colocación de componentes y uniones de soldadura, y se ha utilizado ampliamente para mejorar la calidad y reducir los costos de ensamblaje. Los avances notables en AOI han sido impulsados por la tecnología de cámaras y por la disponibilidad de plataformas de cómputo rápidas y económicas. La AOI actual utiliza sensores de cámara rápidos y sensibles, junto con una multitud de iluminadores LED programables, impulsados por algoritmos sofisticados de inspección y medición, y puede cumplir los requisitos de inspección al 100% a velocidad de línea de producción. Esto ha resultado en mayor cobertura de defectos, mayor velocidad de inspección y menores tasas de falsos aceptos y falsos rechazos. Los aspectos de programación de esta tecnología también se han vuelto más fáciles con los años, contribuyendo significativamente a su uso masivo. Naturalmente surge la pregunta: ¿puede la tecnología AOI proporcionar una base para satisfacer las estrictas demandas de la inspección post-wire-bond?

La respuesta a esta pregunta es “sí”. En el pasado, la industria AOI no lograba cumplir los requisitos presentados por la inspección post-wire-bond. Hasta hace poco, no existía un equipo universal capaz de cumplir todos estos requisitos. Ahora se ha introducido una herramienta que proporciona una solución útil para muchos aspectos de la inspección post-wire-bond. La capacidad de extraer el hilo del fondo complejo y variable entre el die y el pad es un aspecto importante de la inspección post-wire-bond. Lograr esta tarea requiere una iluminación inteligente y algoritmos de inspección que trabajen juntos aumentando la relación señal-ruido entre el hilo y su entorno. La herramienta de inspección utiliza un gran sensor de cámara en color y iluminadores LED programables construidos a medida ubicados en diferentes ángulos con respecto al wire bond. La superficie metálica del hilo refleja la luz y puede aparecer negra o blanca respecto al fondo dependiendo de la altura del ángulo del iluminador. La clave para aumentar la relación señal-ruido es utilizar todos los ángulos de luz para extraer mejor el hilo del fondo. Esta tarea se logra mediante algoritmos sofisticados y propietarios que trabajan en conjunto con el iluminador. El algoritmo verifica si el hilo está registrado en la región correcta del die y del pad. Luego evalúa la calidad de la conexión en ambos puntos y revisa si hay rayaduras en esas áreas. Después, el hilo es rastreado y examinado para verificar continuidad, rectitud y desviación máxima respecto a una línea recta ajustada. La altura del loop se verifica para asegurar que cumple con una tolerancia especificada basándose en la reflexión del hilo bajo diferentes ángulos de iluminación. Todos los algoritmos utilizan filtros digitales de manera secuencial para extraer características y examinar firmas empleando mediciones en cada paso.

La traslación y rotación del die respecto a su posición ideal se mide con precisión sub-píxel utilizando múltiples ventanas alrededor de los bordes para minimizar errores. El registro del die depende de la precisión de la plataforma, así como de información de fiduciales y CAD precisa. La herramienta también es capaz de medir la posición de otros componentes del circuito y determinar la calidad de las uniones de soldadura, marcando cualquier defecto.

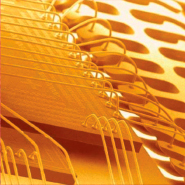

El sensor de gran formato y el frame grabber propietario permiten capturar imágenes “sobre la marcha” mientras la cámara se mueve, cumpliendo los requisitos de resolución y velocidad. El campo de visión es pequeño para asegurar un número adecuado de píxeles sobre el objetivo. Además, el sistema está equipado con un iluminador para asegurar la calidad de imagen y la profundidad de enfoque. El enfoque de iluminación y algoritmos es el mismo para hilos delgados y gruesos; sin embargo, la resolución de la cámara, medida en μm/píxel, es diferente en cada caso para optimizar la velocidad de inspección (Figuras 1 y 2).

La herramienta va más allá de la detección de defectos tipo pasa/no pasa y ayuda a aumentar el rendimiento mediante técnicas de control estadístico del proceso (SPC) tanto para variables medidas como para atributos. El paquete SPC es una parte integral de la herramienta y rastrea cualquier medición en tiempo real, permitiendo al operador tomar acciones correctivas si los límites exceden lo esperado. Prevenir defectos es crítico para mantener el proceso bajo control. Dependiendo de la configuración de alarma, el sistema puede detener la línea y encender una luz amarilla o roja para dar retroalimentación visual al operador.

Resultados preliminares muestran la capacidad de la herramienta para rastrear hilos con grosores entre 0.5 y 10 mils, incluso en fondos complejos. Los valores reportados para precisión de medición y repetibilidad muestran que la traslación del die puede medirse con precisión <10 μm a tres desviaciones estándar y su rotación con <0.05°. Esta innovación es un primer intento para enfrentar el desafío de la inspección post-wire-bond. El trabajo futuro continuará enfocándose en mejorar la relación señal-ruido, extender la cobertura de defectos para wire-bond de múltiples capas y aumentar la velocidad de inspección.