Wichtige Faktoren vor dem Kauf eines AOI-Systems

Bei der Definition einer Inspektionsstrategie für Ihre Fertigungsprozesse müssen viele Faktoren berücksichtigt werden. Ebenso gibt es viele Produkte, die scheinbar Lösungen für Ihre Inspektionsanforderungen bieten. Wie entscheiden Sie, welches System Sie einsetzen sollen? Wie bestimmen Sie die Sinnhaftigkeit manueller Inspektion, von Vorlagen-/Vergleichssystemen vs. messbasierten AOI-Systemen, welche Auflösung Sie benötigen, welche Kameras, welche Datenausgaben erforderlich sind und ob Sie Messdaten, Attributdaten oder beides benötigen.

Es gibt viele Fragen, die gestellt werden können, und das Ziel dieses Papiers ist es, darzulegen, welche Variablen wichtig sind und welche den AOI-Auswahlprozess verwirren können. Zu diesem Zweck behandelt dieses Papier die fünf wichtigsten Variablen, die eine erfolgreiche AOI-Implementierung in Ihren Fertigungsprozessen sicherstellen können.

Abbildung 1 – Strukturelle DPMO-Raten

♦ 1. Fragen Sie sich: Warum kaufen Sie ein AOI-System? Fehlerabdeckung?

Die erste Frage, die Sie sich stellen sollten, ist: Warum kaufen Sie AOI? Hoffentlich lautet die Antwort: um Fehler zu erkennen. Aus früherer Erfahrung lassen einige Anwender diesen Punkt sogar völlig aus der Systembewertung heraus.

Wenn Sie über Fehlerabdeckung nachdenken, kennen Sie Ihre Prozesse und die Fehler, die während der SMT-Fertigung auftreten können? Dazu gehören Lötfehler (Grabsteine, Opens, Lötmengen usw.), Anwesenheit/Abwesenheit, Bauteilmessdaten, falsche Komponenten usw. Dieses Wissen und die Art und Weise, wie Sie diese Daten nutzen, sind entscheidend für eine fundierte Inspektionsentscheidung.

Viele Branchenverbände können Ihnen helfen, Ausbeuten und mögliche Fehler zu bestimmen. Als Richtlinie können auf Basis interner Studien und Industriestandards die DMPO-Raten (Defects Per Million Opportunities) in Tabelle 1 und 2 definiert werden und dienen als Grundlage für Anforderungen an die Fehlererkennung.

Bei der Betrachtung der Inspektionsfähigkeiten gibt es verschiedene Punkte, die berücksichtigt werden müssen:

Abbildung 2 – Typische Prozess-Defekt-DPMO-Raten

♦ i. Inspektionstechniken: Fähigkeiten von Vorlagenabgleich vs. messbasierten AOI-Plattformen

Es gibt zwei grundlegende Techniken, die in AOI-Systemen verwendet werden: Vorlagenvergleichssysteme und regelbasierte Messsysteme.

Der Hauptunterschied besteht in der Nutzung von Messwerten.

Ein regelbasiertes System misst:

-

Breite, Länge und Position eines Bauteils

-

berechnet dann die tatsächliche Lötmenge an jedem Pin (bezogen auf die Bauteilposition)

-

führt OCV/OVR je nach Bauteilkennzeichnung aus

Die Körpermessungen des Bauteils ermöglichen das Auffinden des korrekten Bauteils, und die Lotmessungen liefern den exakten Prozentsatz des Lotes zwischen Pad und Anschluss.

Ein vorlagenbasiertes System prüft lediglich auf Anwesenheit/Abwesenheit und vergleicht die Lötstelle mit einer Gutvorlage. Dies führt häufig zu deutlich mehr False Calls.

Da Fehler in den meisten Fertigungsszenarien den DPMO-Raten aus Tabelle 2 folgen (Lötfehler, Grabsteine, Opens usw.), ist es wichtig, ein System auszuwählen, das Lötstellen messbar inspizieren kann.

Eine häufige Frage ist außerdem, ob geneigte Kameras zur Fehlerlokalisierung erforderlich sind. Es gibt gute Argumente dagegen:

-

schwierig zu kalibrieren

-

verfälscht durch Leiterplattenverzug

Wenn man den Reflow-Prozess versteht, kann ein telezentrisches Einzelkamerasystem mit tri-color Beleuchtung dieselbe Fehlerabdeckung liefern – ohne Kalibrier- oder Verzugsprobleme.

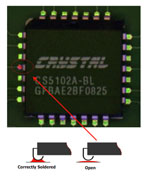

In Abbildung 1 ist ein reales Beispiel dargestellt: Pin 25 ist offen. Unter tri-color Beleuchtung zeigt sich die fehlerhafte Lötstelle rot, während gute Lötstellen grün erscheinen.

Abbildung 3 – Typische Prozess-Defekt-DPMO-Raten

♦ ii. Werkzeugkasten für Fehlererkennung: Welche Algorithmen stehen zur Verfügung?

Da technologische Veränderungen in unserer Branche konstant sind, ist es wichtig, die Flexibilität der Inspektionswerkzeuge und die zukünftigen Fähigkeiten des AOI-Systems zu verstehen.

Fragen, die Sie sich stellen müssen:

-

Wird das System immer Post-Reflow eingesetzt?

-

Werden zukünftige Positionen im Fertigungsfluss benötigt?

-

Welche Technologien fertigen Sie heute und wo gehen Sie in Ihrer Fertigungsroadmap hin?

Einige AOI-Systeme sind ausschließlich auf einzelne Aufgaben ausgerichtet: Paste, Pre-Reflow, Post-Reflow, Post-Wave.

Erfahrenere AOI-Anbieter bieten Systeme, die:

-

mehrere Prozesspositionen abdecken

-

integrierte 2D/3D-Technologie besitzen

-

Anwendungen für Mikroelektronik und Halbleiter unterstützen

Dies ist entscheidend, wenn Sie Ihren ROI maximieren möchten.

Abbildung 4 – Inspektionstechniken

♦ iii. False Call Rates und deren Auswirkungen auf die Fehlerabdeckung

Ein zentraler Faktor beim Thema Fehlerabdeckung ist die False-Fail-Rate eines Systems.

Je mehr False Fails an den Reparaturplatz gehen, desto mehr echte Fehler werden übersehen.

Eine wichtige IPC-Studie von Solectron zeigte:

-

Bei >3000 ppm False Fails lag die korrekte Entscheidungsrate unerfahrener Bediener bei unter 5 %

-

Selbst erfahrene Bediener verloren über 50 % ihrer Entscheidungsgenauigkeit

Geringe False-Fail-Raten sind entscheidend für:

-

höhere Qualität

-

niedrigere Kosten

-

bessere Fehlererkennungsraten

Abbildung 5 – Vorteile niedriger False-Fail-Raten

♦ iv. Wie gut ist Ihre Fehlerabdeckung? Wie erhält man einen präzisen Abdeckungsbericht?

Elektrische Testsysteme wie ICT und Flying Probe liefern exakt quantifizierbare Abdeckungsberichte. Die meisten AOI-Systeme können das jedoch nicht.

Nur wenige erfahrene Anbieter können:

-

validierte Fehlerabdeckung

-

für alle detektierten Fehler

-

vollständig und nachvollziehbar liefern

Dies ist ein äußerst wichtiger Punkt. Einige Merkmale oder Bauteile könnten nicht inspektierbar sein. Das zu wissen ermöglicht eine bessere Gesamtstrategie für Test und Inspektion.

♦ 2. Prozessverbesserung und Prozessfeedback

Abbildung 6 – Vorteile parametrisierter Messdaten einer messbasierten AOI

AOI-Systeme müssen mehr leisten als nur Fehler zu erkennen.

Wichtige Fragen:

-

Überwachen Sie Prozessveränderungen?

-

Können Sie vorausschauend Probleme erkennen, bevor sie Fehler verursachen?

Wenn Sie Prozesse verbessern möchten, benötigen Sie Messdaten, nicht nur Attributdaten.

Beispiel aus Abbildung 4:

-

Der obere Graph zeigt Messdaten eines regelbasierten AOI-Systems mit Regelgrenzen

-

Der untere Graph zeigt reine Pass/Fail-Daten eines Vorlagen-Systems

Messdaten zeigen Trends lange bevor ein Fehler die Spezifikation verletzt.

Wer Prozesskontrolle, SPC und Predictive Quality betreiben möchte, benötigt Messdaten:

-

Bauteilposition

-

Lotmengen

-

Bauteilhöhen

-

uvm.

Dies erhöht erneut den Wert eines AOI-Systems erheblich.

♦ 3. Programmierzeit

“Wie schnell ist schnell genug?” hängt vom Anwender ab.

Wichtige Unterscheidung:

-

Programmerstellung

-

Programmpflege für neue Serien und Varianten

Eine AOI-Demo zeigt oft Programme, die in 1–2 Stunden erstellt wurden. Dies ist selten realistisch für die Produktion.

Für Vorlagen-basierte Systeme:

-

Prüft das Programm alle Fehlerarten, inkl. Lötfehler?

-

Wie hoch sind die False Calls?

-

Wie lange dauert Debug für die nächste Serie?

Für messbasierte Systeme:

-

Gibt es Bauteilbibliotheken, die Programmierzeit langfristig verkürzen?

-

Reduziert die geringere False-Fail-Rate den zukünftigen Supportaufwand?

♦ 4. Stabilität, Support & MTBF

Wichtige Fragen:

-

Wird das AOI-Unternehmen langfristig existieren?

-

Gibt es regionalen Support?

-

Wie hoch ist die MTBF?

-

Nutzt das System Start-Stop-Bewegung oder Linearmotoren?

In den letzten Jahren sind überraschend viele große AOI-Anbieter aus dem Markt ausgeschieden — trotz früherer Stabilität.

Gründe:

-

Fokus auf kurzfristige Gewinne

-

Konzernstrategien

-

Eigentümerwechsel

Viele Kunden blieben mit nicht unterstützten Systemen zurück.

Die zuverlässigsten AOI-Anbieter:

-

fokussieren sich nur auf AOI

-

haben langjährige technologische Führerschaft

-

bieten weltweiten Support

Dies ist ein entscheidender Indikator für eine langlebige Partnerschaft.

♦ 5. Auflösung und Durchsatz

Ein häufiger Fehler ist, sich nur auf MP-Zahlen zu konzentrieren. Megapixel allein bedeuten nichts.

Wichtiger sind:

-

Kamerasensitivität

-

Pixelgröße bei gegebener FOV

-

mechanische Stabilität

-

Bewegungssystem

-

tatsächlicher Durchsatz bei gleicher Auflösung

Beispiel:

System A:

-

1.4 MP

-

hohe Sensitivität

-

12 µm Auflösung

-

7 sq in/s Durchsatz

System B:

-

3 MP

-

niedrige Sensitivität

-

25 µm Auflösung

-

ebenfalls 7 sq in/s

→ schlechtere Fehlererkennung trotz höherer MP-Zahl

Je nach Bauteilgröße sind Mindestauflösungen erforderlich (siehe Tabelle 3).

Nur wer Auflösung vs. Durchsatz versteht, kann ein korrektes AOI-System auswählen.

Machen Sie nicht den häufigen Fehler, sich nur auf eine Eigenschaft eines AOI-Systems zu konzentrieren.

Nicht entscheidend:

-

Megapixel

-

schnelle Demo-Programmierung

Wirklich entscheidend:

-

Fehlerabdeckung

-

Flexibilität der Fertigungsstrategie

-

Zugriff auf Messdaten

-

Durchsatz

-

Stabilität des Unternehmens

-

Zuverlässigkeit des Systems

-

Programmier- und Supportaufwand

-

Gesamtkosten über die Lebensdauer

Fehlerabdeckung sollte immer der erste Grund sein, ein AOI-System einzusetzen.

Wenn Sie Ihre Fertigungsprozesse verstehen und auf die relevanten Fehler fokussieren, liefert AOI den maximalen Nutzen, höchste Qualität und den besten ROI.