Inspection des interconnexions après wire-bond : une approche AOI

Tel que publié dans Advanced Packaging Magazine, avril 2006

par Dr. George T. Ayoub, Président et CEO, MVP Inc.

La technologie de wire bond (connexion par fil) continuera de prospérer dans de nombreux secteurs de l’industrie de l’encapsulage électronique bien dans un avenir prévisible. Les grandes tendances de cette industrie au fil des années ont inclus une augmentation continue du nombre d’interconnexions, la miniaturisation des circuits, l’accent mis par l’industrie sur la vitesse d’assemblage, et la réduction du coût par interconnexion. Les machines de wire bonding ont suivi ces tendances et sont devenues sophistiquées, fiables, rapides et précises. Cependant, l’inspection du wire bond manque de moyens pour automatiser l’inspection et garantir l’intégrité des interconnexions, lesquelles ont un impact direct sur la qualité du produit final. À mesure que le nombre d’interconnexions augmente, l’opportunité de produire un composant défectueux se multiplie. Comme le wire bonding intervient à la fin de la production, le coût d’une mauvaise interconnexion est élevé par rapport à un défaut pouvant être détecté et corrigé au début du processus. Par conséquent, une mauvaise interconnexion représente un risque qui affecte à la fois le coût et la qualité du produit.

Actuellement, la plupart des méthodes d’inspection pour le wire bond sont manuelles, et utilisent des contrôles visuels au microscope, l’inspection par contact ou une inspection semi-automatisée assistée par un capteur optique ou par rayons X. Ces méthodes d’inspection sont lentes, nécessitent beaucoup de main-d’œuvre, et sont coûteuses. En raison de ces limitations, elles sont souvent utilisées pour tester le produit selon un échantillonnage. Les méthodes manuelles — tant visuelles que celles assistées par un capteur — sont loin d’être parfaites et souffrent de la variabilité inhérente à l’inspection humaine. En l’absence de mesures automatisées, elles sont subjectives et dépendantes de l’opérateur. L’inspection par contact teste la solidité du wire bond par contact physique. Cette méthode est lente et comporte des risques de dommages physiques ou de dommages électrostatiques potentiels. Toutes ces méthodes sont limitées à l’inspection du wire bond, ce qui constitue un autre inconvénient. Les capacités d’un outil d’inspection devraient inclure la mesure du placement du die ainsi que l’inspection de la qualité des joints de soudure d’autres composants situés à proximité des wire bonds. Il existe aujourd’hui un besoin urgent d’une méthode d’inspection efficace et fiable qui soit performante, sûre, fiable, basée sur des mesures, capable d’inspecter tous les modes de défaillance du wire bond, suffisamment polyvalente pour inclure la mesure et l’inspection d’autres composants électroniques, et assez rapide pour suivre la cadence de production tout en inspectant 100 % des produits.

En parallèle avec le développement dans l’industrie de l’encapsulage, l’inspection optique automatisée basée sur des règles (AOI) a émergé comme une méthode efficace d’inspection et de mesure pour toutes les étapes du processus d’assemblage de PCB. L’AOI est devenue un outil éprouvé et fiable pour inspecter la pâte à braser, le placement des composants et les joints de soudure, et a été largement utilisée pour améliorer la qualité et réduire les coûts d’assemblage. Des avancées notables en AOI ont été rendues possibles grâce aux progrès de la technologie des caméras et à la disponibilité de plateformes informatiques rapides et économiques. Aujourd’hui, les systèmes AOI utilisent des capteurs de caméra rapides et sensibles, ainsi qu’une multitude d’illuminateurs LED programmables alimentés par des algorithmes sophistiqués d’inspection et de mesure, et sont capables de répondre aux exigences d’une inspection à 100 % à la vitesse de la ligne de production. Cela a permis d’augmenter la couverture des défauts, la vitesse d’inspection, et de réduire les faux acceptés et faux rejetés. Les aspects de programmation de cette technologie sont également devenus plus simples au fil des années, contribuant largement à son adoption généralisée. La question se pose naturellement : la technologie AOI peut-elle servir de base pour répondre aux exigences strictes de l’inspection post-wire-bond ?

La réponse à cette question est « oui ». Dans le passé, l’industrie de l’AOI n’était pas en mesure de répondre aux exigences posées par l’inspection post-wire-bond. Jusqu’à récemment, il n’existait aucun équipement universel capable de satisfaire toutes ces exigences. Aujourd’hui, un outil a été introduit qui fournit une solution utile pour de nombreux aspects de l’inspection post-wire-bond. La capacité d’extraire le fil du fond complexe et variable entre le die et le pad est un aspect important de l’inspection post-wire-bond. Accomplir cette tâche nécessite une illumination intelligente et des algorithmes d’inspection travaillant ensemble pour augmenter le rapport signal-bruit entre le fil et son environnement. L’outil d’inspection utilise un grand capteur de caméra couleur et des illuminateurs LED programmables fabriqués sur mesure, positionnés à différents angles par rapport au wire bond. La surface métallique du fil reflète la lumière et peut apparaître noire ou blanche par rapport au fond selon la hauteur de l’angle d’éclairage. La clé pour augmenter le rapport signal-bruit consiste à utiliser tous les angles d’éclairage afin d’extraire plus efficacement le fil du fond. Cette tâche est réalisée à l’aide d’algorithmes propriétaires sophistiqués fonctionnant en harmonie avec l’illuminateur. L’algorithme vérifie si le fil est enregistré dans la bonne région du die et du pad. Ensuite, il évalue la qualité de la connexion au niveau du die et du pad, et vérifie la présence de rayures dans ces zones. Puis le fil est suivi et examiné afin de vérifier sa continuité, sa rectitude et sa déviation maximale par rapport à une ligne droite ajustée. La hauteur de la boucle est contrôlée pour vérifier qu’elle respecte une tolérance donnée grâce à la réflexion du fil sous différents angles d’illumination. Tous les algorithmes utilisent des filtres numériques de manière séquentielle pour extraire des caractéristiques et analyser des signatures en utilisant des mesures à chaque étape.

La translation et la rotation du die par rapport à sa position idéale sont mesurées avec une précision sub-pixel en utilisant plusieurs fenêtres autour des bords afin de minimiser les erreurs. L’enregistrement du die dépend de la précision de la platine, ainsi que de la précision des informations de fiducial et du CAD. L’outil est également capable de mesurer la position d’autres composants du circuit et d’évaluer la qualité des joints de soudure, signalant tout défaut.

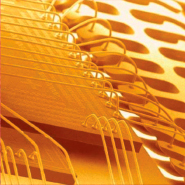

Le grand capteur et le frame grabber propriétaire permettent de capturer des images « en mouvement » pendant le déplacement de la caméra, répondant ainsi aux exigences de résolution et de vitesse. Le champ de vision est petit afin d’assurer un nombre suffisant de pixels sur la cible. De plus, le système est équipé d’un illuminateur garantissant la qualité d’image et la profondeur de champ. L’approche d’illumination et d’algorithmes est la même pour les fils fins et épais ; cependant, la résolution de la caméra, mesurée en µm/pixel, est différente dans chaque cas afin d’optimiser la vitesse d’inspection (Figures 1 et 2).

L’outil va au-delà de la détection des défauts de type bon/mauvais et contribue à améliorer le rendement grâce aux techniques de contrôle statistique du processus (SPC) pour les variables mesurées et les attributs. Le module SPC fait partie intégrante de l’outil et suit toute mesure en temps réel, permettant à l’opérateur de prendre des mesures correctives si les limites dépassent les attentes. Prévenir les défauts est essentiel pour maintenir le processus sous contrôle. Selon les paramètres d’alarme, le système peut arrêter la ligne et allumer une lumière jaune ou rouge pour fournir un retour visuel à l’opérateur.

Des résultats préliminaires montrent la capacité de l’outil à suivre des fils d’une épaisseur variant entre 0,5 et 10 mils, même sur des fonds complexes. Les valeurs rapportées concernant la précision de mesure et la répétabilité montrent que la translation du die peut être mesurée avec une précision <10 µm à trois écarts-types, et sa rotation avec une précision <0,05°. Cette innovation constitue une première tentative pour relever le défi de l’inspection post-wire-bond. Les travaux futurs continueront d’améliorer le rapport signal-bruit, d’étendre la couverture des défauts pour des wire bonds multi-couches, et d’augmenter la vitesse d’inspection.