Lo que necesita saber antes de comprar su solución AOI

Al definir una estrategia de inspección para sus procesos de fabricación, existen muchos factores que deben considerarse. Asimismo, hay muchos productos que parecen ofrecer soluciones a sus requisitos de inspección. ¿Cómo decide qué sistema utilizar? ¿Cómo determina la viabilidad de la inspección manual, de la inspección basada en plantillas/comparativa frente a AOI basada en mediciones, qué resolución utilizar, qué cámaras, qué datos de salida se requieren y si necesita datos de medición, datos de atributos o ambos?

Hay muchas preguntas que pueden plantearse, y el objetivo de este documento es detallar qué variables son importantes frente a aquellas que pueden confundir el proceso de selección de un sistema AOI. Para este fin, este documento analizará las cinco variables principales que pueden garantizar un despliegue exitoso de AOI en sus procesos de fabricación.

Figura 1 – Tasas estructurales de DPMO

♦ 1. Pregúntese: ¿Por qué está comprando un sistema AOI? ¿Cobertura de defectos?

La primera pregunta que debe hacerse es: ¿Por qué está comprando AOI? Ojalá la respuesta sea detectar defectos. Por experiencia previa, algunos usuarios incluso omiten este punto en la evaluación de un sistema.

Cuando analiza la cobertura de defectos, ¿conoce su proceso y los defectos que pueden surgir durante la fabricación SMT? Defectos de soldadura (tombstones, circuitos abiertos, cantidad de soldadura, etc.), presencia/ausencia, datos de medición de componentes, componentes incorrectos, etc. Este conocimiento y cómo utiliza estos datos es fundamental para tomar una decisión de inspección.

Muchos organismos de la industria pueden ayudarle a determinar rendimientos y posibles defectos. Como guía, basándose en estudios internos y estándares industriales, las tasas de DMPO (Defectos por Millón de Oportunidades) definidas en las Tablas 1 y 2 pueden utilizarse como referencia para los requisitos de detección de defectos.

Al considerar las capacidades de inspección, hay varios puntos a tener en cuenta:

Figura 2 – Tasas típicas de DPMO de proceso

♦ i. Técnicas de inspección: capacidades de sistemas de coincidencia de plantillas vs. plataformas AOI basadas en mediciones

Existen dos técnicas básicas utilizadas en sistemas AOI:

-

Sistemas comparativos basados en plantillas

-

Sistemas de medición basados en reglas

La diferencia clave es el uso de mediciones reales.

Un sistema basado en reglas:

-

mide el ancho, largo y posición de un componente

-

calcula la cantidad real de soldadura en cada pin (referenciada a la posición del componente)

-

realiza OCV u OVR según el marcado del componente

Las mediciones del cuerpo del componente permiten identificar el componente correcto. Las mediciones de soldadura proporcionan el porcentaje exacto de soldadura entre el pad y el pin.

Un sistema basado en plantillas solo compara presencia/ausencia y compara la unión con una muestra buena, lo que genera un mayor volumen de falsas alarmas.

Dado que los defectos en la fabricación generalmente siguen las tasas de DPMO de la Tabla 2 (defectos de soldadura, tombstones, cortos abiertos, etc.), es esencial seleccionar un sistema capaz de inspeccionar soldadura con medición real.

Otra cuestión común es si se necesitan cámaras anguladas. Generalmente:

-

Son difíciles de calibrar

-

Son muy sensibles al alabeo de la PCB

Si se comprende el proceso de reflow, un sistema telecéntrico de una sola cámara con iluminación tricolor puede ofrecer la misma cobertura sin dichos problemas.

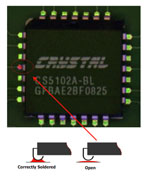

En la Figura 1, el pin 25 está abierto; bajo iluminación tricolor, la unión defectuosa aparece roja mientras que las uniones buenas aparecen verdes.

Figura 3 – Defecto de J-lead en un sistema de cámara única con iluminación Quad Color

♦ ii. Toolbox de detección: ¿Qué herramientas/algoritmos existen para detectar defectos?

Como los cambios tecnológicos son constantes en la industria, es importante comprender la flexibilidad de las herramientas de inspección y las capacidades futuras del sistema AOI.

Pregúntese:

-

¿El sistema se usará siempre post-reflow?

-

¿Necesitará ubicarlo en otra posición del proceso en el futuro?

-

¿Qué tecnologías fabrica hoy y cuáles fabricará en el futuro?

Algunos sistemas AOI solo realizan una tarea: Pasta, Pre-Reflow, Post-Reflow o Post-Wave.

Los proveedores más avanzados ofrecen:

-

Cobertura de múltiples posiciones del proceso

-

Tecnologías integradas 2D/3D

-

Capacidades de inspección para microelectrónica y semiconductores

Esto es crucial si desea maximizar el ROI.

Figura 4 – Técnicas de Inspección

♦ iii. Tasa de falsas alarmas y cómo afectan a la cobertura de defectos

Un factor clave para la cobertura de fallas es la tasa de falsas alarmas (false fails).

Cuantas más falsas alarmas lleguen al reparador, más defectos reales se pasarán por alto.

Un estudio de Solectron presentado en IPC demostró que:

-

Con más de 3000 ppm de falsas alarmas, un operador inexperto tomó decisiones correctas en menos del 5% de los casos.

-

Incluso operadores experimentados redujeron su precisión en más del 50%.

Mantener bajas tasas de falsas alarmas es esencial para:

-

Aumentar la calidad

-

Reducir costos

-

Mejorar la cobertura real de defectos

Figura 5 – Beneficios de bajas tasas de falsas alarmas

♦ iv. ¿Cuál es la cobertura real de defectos? ¿Cómo obtener un informe preciso?

Plataformas de test eléctricas como ICT y Flying Probe entregan informes cuantificados de cobertura. La mayoría de sistemas AOI no.

Solo algunos proveedores avanzados pueden entregar:

-

Cobertura de defectos validada

-

Para todos los defectos detectados

Esto es crítico. Algunos elementos pueden no ser inspeccionables, y conocerlo permite planificar mejor su estrategia de test e inspección.

♦ 2. Mejorando su proceso y proporcionando retroalimentación

Figura 6 – Beneficios de datos paramétricos de un sistema AOI basado en mediciones

AOI debe hacer mucho más que detectar defectos.

Cuestiones clave:

-

¿Supervisa cómo cambia su proceso?

-

¿Puede identificar problemas antes de que generen defectos?

Si desea mejorar procesos, necesita datos variables (mediciones), no solo datos binarios.

Ejemplo (Figura 4):

-

El gráfico superior muestra datos de medición de un sistema AOI basado en reglas

-

El gráfico inferior muestra datos de atributo de un sistema basado en plantillas

Los datos de medición revelan tendencias mucho antes de que ocurra un fallo.

Para SPC, control de proceso y análisis predictivo, la AOI debe medir:

-

Posición de componentes

-

Cantidad de soldadura

-

Altura del componente

-

Etc.

♦ 3. Tiempo de programación

“¿Qué tan rápido es suficientemente rápido?” depende del usuario.

Debe distinguir entre:

-

Creación inicial del programa

-

Soporte y depuración futura del programa

Las demostraciones suelen mostrar programas creados en 1–2 horas. Esto rara vez refleja la realidad en producción.

En sistemas basados en plantillas:

-

¿Inspecciona realmente todos los tipos de defectos?

-

¿Cuál es la tasa de falsas alarmas?

-

¿Cuánto trabajo requerirá la siguiente serie?

En sistemas basados en reglas:

-

¿Existe una librería de componentes?

-

¿Reduce significativamente el tiempo de programación a largo plazo?

-

¿Las falsas alarmas serán menores y requerirán menos soporte?

♦ 4. Estabilidad, soporte y MTBF

Preguntas clave:

-

¿La empresa AOI existirá en el futuro?

-

¿Dónde están sus ingenieros de soporte?

-

¿El sistema está diseñado para alto MTBF?

En los últimos años, varios grandes proveedores han abandonado el mercado AOI inesperadamente debido a:

-

Foco excesivo en ganancias a corto plazo

-

Reestructuraciones corporativas

-

Cambios de propiedad

Muchos clientes quedaron con sistemas sin soporte.

Los proveedores más confiables:

-

se dedican exclusivamente a AOI

-

tienen trayectoria tecnológica

-

ofrecen soporte global real

Para la confiabilidad:

-

Los sistemas con movimiento lineal tienen mayor vida útil que los de arranque-parada

-

Las prácticas de fabricación y calidad de materiales son cruciales

La disponibilidad de soporte técnico directo, tanto de hardware como de aplicaciones, también es un factor crítico.

♦ 5. Resolución y rendimiento (Throughput)

La megapixelización es un error común. Más megapíxeles no significan mejor AOI.

Factores que importan:

-

Sensibilidad de la cámara

-

Resolución real a un FOV dado

-

Estabilidad mecánica

-

Sistema de movimiento

-

Rendimiento total con la misma resolución

Ejemplo:

Sistema A:

-

1.4 MP

-

Alta sensibilidad

-

12 μm resolución

-

7 pulgadas²/segundo

Sistema B:

-

3 MP

-

Baja sensibilidad

-

25 μm resolución

-

mismo throughput nominal

→ Peor rendimiento categóricamente

Para detectar defectos, se requieren resoluciones mínimas por tamaño de componente (Tabla 3).

Comprender la relación resolución vs. rendimiento es clave.

♦ Conclusión

No cometa el error común de evaluar AOI basándose en un solo parámetro.

No son determinantes:

-

Megapíxeles

-

Tiempos rápidos de demo

Sí son determinantes:

-

Cobertura de defectos

-

Flexibilidad del proceso

-

Acceso a datos de medición

-

Rendimiento real

-

Estabilidad del fabricante

-

Confiabilidad del sistema

-

Tiempo de programación y mantenimiento

-

Costo total de propiedad

La cobertura de defectos debe ser siempre la primera razón para usar AOI.

Si comprende su proceso y se enfoca en los defectos reales generados, AOI proporcionará:

-

Máximo valor

-

Mayor calidad

-

Mejor retorno de inversión (ROI)