Ce qu’il faut savoir avant d’acheter votre solution AOI

Lors de la définition d’une stratégie d’inspection pour vos processus de fabrication, de nombreux facteurs doivent être pris en compte. De plus, il existe de nombreux produits qui semblent offrir des solutions à vos besoins d’inspection. Comment décider quel système utiliser ? Comment déterminer la viabilité de l’inspection manuelle, de l’AOI basée sur des modèles comparatifs ou de l’AOI basée sur des mesures ? Quelle résolution utiliser ? Quelles caméras choisir ? Quels types de données sont nécessaires ? Avez-vous besoin de données de mesure, de données d’attributs ou des deux ?

De nombreuses questions peuvent être posées, et l’objectif de ce document est de détailler quelles variables sont réellement importantes par rapport à celles qui risquent de compliquer inutilement le processus de sélection d’un système AOI. Ce document abordera donc les cinq variables principales pouvant assurer un déploiement AOI réussi dans vos processus de fabrication.

Figure 1 – Taux de DPMO structurels

♦ 1. Demandez-vous : pourquoi achetez-vous un système AOI ? Pour la couverture de défauts ?

La première question à se poser est : pourquoi achetez-vous un système AOI ? Normalement, la réponse devrait être : pour détecter des défauts. D’après des expériences précédentes, certains utilisateurs omettent même cet aspect dans l’évaluation d’un système.

Lorsque vous examinez la couverture des défauts, connaissez-vous votre processus et les défauts susceptibles d’apparaître lors de la fabrication SMT ? Défauts de soudure (tombstones, circuits ouverts, quantité de soudure, etc.), présence/absence, mesures dimensionnelles des composants, mauvais composants, etc. Cette connaissance et la manière dont vous utilisez ces données sont essentielles pour prendre une décision d’inspection.

De nombreux organismes industriels peuvent vous aider à déterminer les rendements et les défauts potentiels. Selon des études internes et des normes industrielles, les taux de DMPO (Défauts Par Million d’Opportunités) définis dans les tableaux 1 et 2 peuvent servir de référence pour les exigences de détection des défauts.

Lors de l’évaluation des capacités d’inspection, plusieurs éléments doivent être pris en compte.

Figure 2 – Taux typiques de DPMO de processus

♦ i. Techniques d’inspection : capacités des systèmes comparatifs basés sur modèles vs. AOI basée sur des mesures

Il existe deux techniques principales utilisées dans les systèmes AOI :

-

systèmes comparatifs basés sur modèles (template matching)

-

systèmes basés sur des règles et des mesures

La différence essentielle réside dans la mesure réelle.

Un système basé sur des règles :

-

mesure la largeur, la longueur et la position d’un composant

-

calcule la quantité réelle de soudure sur chaque broche

-

effectue des inspections OCV/OVR selon les marquages

Les mesures dimensionnelles permettent d’identifier le composant correct, et les mesures de soudure donnent un pourcentage exact de liaison soudée.

À l’inverse, un système basé sur un modèle se contente de vérifier la présence/absence et de comparer la soudure à une référence « bonne », ce qui entraîne plus de faux appels.

Dans la fabrication SMT réelle, les défauts suivent généralement les taux DPMO du tableau 2 : défauts de soudure, tombstones, circuits ouverts. Il est donc essentiel de choisir un système capable d’inspecter la soudure avec précision.

Une question courante : faut-il utiliser des caméras inclinées ?

En général :

-

elles sont difficiles à calibrer

-

elles sont sensibles au gauchissement du circuit imprimé

Un système télécentrique à caméra unique utilisant un éclairage tricolore peut offrir une couverture identique, sans ces inconvénients.

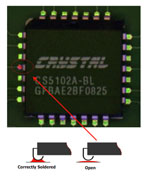

Dans la Figure 1, la broche 25 est ouverte ; avec un éclairage tricolore, le joint défaillant apparaît en rouge tandis que les joints corrects apparaissent en vert.

Figure 3 – Défaut J-lead sur un système monocaméra utilisant un éclairage Quad Color

♦ ii. Boîte à outils de détection : quels outils/algorithmes sont disponibles ?

Comme les technologies évoluent constamment dans notre industrie, il est important de comprendre la flexibilité des outils d’inspection et les capacités futures du système AOI.

Questions à poser :

-

Le système sera-t-il toujours utilisé en post-refusion ?

-

Devrez-vous le déplacer dans une autre étape du processus ?

-

Quelles technologies fabriquez-vous aujourd’hui et quelles sont celles de demain ?

Certains systèmes AOI ne réalisent qu’une seule tâche : pâte, pré-refusion, post-refusion ou post-vague.

Les fournisseurs d’AOI plus expérimentés offrent :

-

couverture complète du processus avec un seul système

-

intégration 2D/3D

-

inspection microélectronique et semi-conducteurs

Cela maximise le ROI de votre investissement AOI.

.

Figure 4 – Techniques d’inspection

♦ iii. Taux de faux appels et leur impact sur la couverture des défauts

Un élément majeur influençant la couverture des défauts est le taux de faux rejets.

Plus vous envoyez de faux défauts à l’opérateur de réparation, plus vous risquez de manquer de vrais défauts.

Une étude Solectron présentée à l’IPC a démontré :

-

avec >3000 ppm de faux rejets, un opérateur inexpérimenté n’identifiait correctement que 5 % des défauts

-

même les opérateurs expérimentés perdaient plus de 50 % de précision

Maintenir un faible taux de faux alarmes est essentiel pour :

-

améliorer la qualité

-

réduire les coûts

-

maximiser la couverture de défauts

Figure 5 – Avantages d’un faible taux de faux rejets

♦ iv. Quelle est votre véritable couverture de défauts ? Comment obtenir un rapport précis ?

Alors que des plateformes de test électriques comme ICT et Flying Probe fournissent des rapports fiables, la plupart des systèmes AOI n’en sont pas capables.

Seuls quelques fournisseurs avancés :

-

fournissent une couverture de défauts validée

-

couvrent tous les défauts inspectés

C’est essentiel pour planifier une stratégie complète de test et d’inspection.

♦ 2. Amélioration du processus et fourniture de rétroaction

Figure 6 – Avantages des données paramétriques d’un système AOI basé sur des mesures

AOI ne sert pas uniquement à détecter des défauts.

Il faut également pouvoir répondre aux questions suivantes :

-

Votre processus change-t-il ?

-

Pouvez-vous identifier des tendances menant à des défauts ?

Pour cela, il faut des données variables (mesures), pas seulement des données binaires.

Exemple de la Figure 4 :

-

la partie supérieure montre des données de mesure et les limites de contrôle

-

la partie inférieure montre les données attributaires d’un système non métrologique

Les mesures révèlent les dérives bien avant que le composant ne dépasse un seuil pass/fail.

Pour un contrôle statistique (SPC), l’AOI doit mesurer :

-

la position

-

la quantité de soudure

-

la géométrie du composant

-

etc.

♦ 3. Temps de programmation

La question « À quelle vitesse est-ce assez rapide ? » dépend de l’utilisateur.

Il faut distinguer :

-

le temps de création initiale

-

le temps de support continu du programme

Les démonstrations montrent souvent des programmes créés en 1–2 heures, mais ce n’est pas représentatif d’un environnement de production.

Pour les systèmes basés sur modèles :

-

Le programme inspecte-t-il tous les types de défauts, y compris la soudure ?

-

Quel est le taux de faux rejets sur les lots suivants ?

Pour les systèmes basés sur règles :

-

Existe-t-il une bibliothèque de composants ?

-

Réduit-elle réellement les temps de programmation ?

-

Les faux rejets seront-ils plus faibles ?

♦ 4. Stabilité, support et MTBF

Questions essentielles :

-

La société AOI sera-t-elle encore présente demain ?

-

Dispose-t-elle d’équipes de support locales ?

-

Le système est-il conçu pour un MTBF élevé ?

Beaucoup de grands fabricants ont quitté le marché AOI, malgré leur taille, laissant des clients sans support.

Les fournisseurs fiables :

-

se consacrent uniquement à l’AOI

-

disposent d’une expertise longue durée

-

offrent un support mondial réel

Concernant la fiabilité :

-

Les systèmes à mouvement linéaire offrent une durée de vie plus élevée

-

Les pratiques d’assemblage et la qualité des matériaux sont cruciales

Le support applicatif et matériel est critique pour une utilisation à long terme.

♦ 5. Résolution et débit (Throughput)

Une erreur courante consiste à se focaliser sur le nombre de mégapixels.

Les facteurs réellement importants :

-

sensibilité de la caméra

-

résolution effective au champ de vision (FOV) donné

-

stabilité mécanique du mouvement

-

débit global à la même résolution

Exemple :

Système A :

-

caméra 1,4 MP haute sensibilité

-

résolution 12 µm

-

7 pouces²/sec

Système B :

-

caméra 3 MP faible sensibilité

-

résolution 25 µm

-

même vitesse nominale

→ performance nettement inférieure

Pour chaque taille de composant, une résolution minimale est requise (Tableau 3).

Comprendre la relation résolution vs. débit est crucial.

♦ Conclusion

Ne commettez pas l’erreur commune de baser votre évaluation AOI sur un seul paramètre.

Ne pas se focaliser uniquement sur :

-

les mégapixels

-

les temps de démonstration rapides

Les paramètres réellement importants :

-

couverture de défauts

-

flexibilité du processus

-

disponibilité des mesures

-

débit réel

-

stabilité du fournisseur

-

fiabilité du système

-

temps de programmation et de support

-

coût total de possession

La couverture de défauts doit toujours être la première raison d’utiliser un système d’inspection.

Si vous comprenez votre processus de fabrication et vous concentrez sur les défauts réels générés, l’AOI offrira :

-

une valeur maximale

-

une qualité supérieure

-

un meilleur retour sur investissement (ROI)