von Paul Groome, Machine Vision Products

Veröffentlicht in US-Tech im Februar 2018

Als Machine Vision Products, Inc. (MVP) vor 25 Jahren gegründet wurde, steckten Mobiltelefone noch in den Kinderschuhen und tragbare Elektronik existierte praktisch nicht. Der Großteil der Fertigung bestand aus Through-Hole-Technologien, der i486 war die wichtigste Computerplattform, und Windows 3.1 galt als modern und innovativ. Dr. George T. Ayoub gründete das Unternehmen zu einer Zeit, als niemand ein Smartphone, einen Flachbildfernseher, einen MP3-Player, eine Solid-State-Drive, ein GPS-System, ein Hybridfahrzeug, ein digitales Foto oder viele andere heute allgegenwärtige Technologien gesehen hatte. Und wer hätte damals die Auswirkungen des Internets vorhersehen können?

Im Jahr 1993 gab es in den USA etwa 11 Millionen Mobilfunknutzer. Bis 2017 besaßen dagegen rund 81 % der Bevölkerung – etwa 265 Millionen Menschen – ein Mobiltelefon. Der Sparc-Prozessor, MVPs ursprüngliche Computerarchitektur, verfügte damals über 0,8 Millionen Transistoren. Heute enthält der in MVP-Systemen verwendete Xeon-Prozessor bis zu 7,2 Milliarden Transistoren. Bei der Gründung des Unternehmens existierten weltweit nur 50 Internet-(www-)Server. Heute hat mehr als die Hälfte der Weltbevölkerung Zugang zum Web.

Die Geschwindigkeit des technologischen Wandels und der Fertigungsentwicklung in der Elektronikindustrie war exponentiell. Gordon Earle Moore, Intels ehemaliger Präsident, bekannt für seine Vorhersage der Transistorverdopplung alle zwei Jahre, darf stolz sein.

Neue Herausforderungen

MVP hat stets versucht, Innovationen, Lösungen und Fähigkeiten bereitzustellen, um den Anforderungen eines sich rasant verändernden Marktes gerecht zu werden. Dazu gehören statistische Prozesskontrolle (SPC) für AOI, SPI und 3D-AOI, multispektrale Beleuchtung, Multi-Kamera-Inspektion, Drahtbondprüfung und Die-Metrologie.

In den frühen 1990er-Jahren war eine Auflösung von 1 bis 2 mil (25–50 µm) ausreichend, um ein 486-Motherboard zu prüfen. 2017 waren 0,4 bis 0,6 mil (10–15 µm) ausreichend für die Grundmontage elektronischer Komponenten. Zukünftig jedoch werden Auflösungen im einstelligen Mikrometerbereich für zentrale elektronische Hardware erforderlich sein.

Die nächste Generation von Chipkomponenten stellt die SMT-Inspektion vor neue Herausforderungen: Geometrien von 5 mil (125 µm) und Lötfillets unter 1 mil (25 µm). Selbst thermische Ausdehnung kann die Position solcher Komponenten stark verändern, sodass spezielle Registrierungstechniken benötigt werden. Mit den Plattformen 2020, 850, Spectra, Supra und Ultra ist MVP hervorragend aufgestellt, Lösungen für dieses neue Integrationsniveau anzubieten.

In die 2020er-Jahre

Wichtige Ziele für Hersteller sind die Erhöhung der Qualität in den kritischsten Fertigungsphasen, eine höhere Ausbeute und niedrigere Kosten. Die „10-fach-Regel“ zur Kostensteigerung eines Defekts pro Prozessschritt ist zwar heute weniger präzise, aber das Prinzip bleibt gültig.

Ein Beispiel aus der Automobilindustrie:

– Ein Defekt im Leadframe-Prozess kann weniger als 1 US-Dollar kosten.

– Ein Defekt während der SMT-Montage kostet 10 bis 300 US-Dollar.

– Ein Defekt im Feld kann 1.000 bis 3.000 US-Dollar kosten.

Defekte so früh wie möglich zu erkennen, ist für höchste Qualität zu den niedrigsten Kosten entscheidend – in allen Bereichen der Elektronikproduktion. Die 10-fach-Regel variiert je nach Markt:

– 10x für Konsumgüter

– 100x für High-Reliability-Produkte

– 1.000x für Militär/Luft- und Raumfahrt

Mit Blick auf das nächste Jahrzehnt hat MVP sein Systemportfolio erweitert, um neue, zunehmend komplexe Inspektionsanforderungen zu erfüllen. Das Unternehmen bietet Front-End-Halbleiterinspektion (Wafer, Dies, Post-Dice) sowie Back-End-Prozesse wie Leadframe- und Wire-Bond-Inspektion, Die-Platzierungsmetrologie, Substrat- und Oberflächeninspektion, Packaging-Inspektion sowie Hybrid- und MCM-Inspektion. Für SMT-Montage deckt MVP Backplane-, Pasten-, Platzierungs-, Reflow- und Conformal-Coat-Inspektion ab.

Front-End-Prozesse

Die neuesten 850-Systeme bieten vollautomatisches Handling von Wafern im Film-Frame für Oberflächen- und Post-Dice-Inspektion. Oberflächenschäden, FM und Kantenschäden können erkannt werden. Die Systeme unterstützen Reinräume bis Class 100 sowie vollautomatisiertes Ringframe-Handling, Ober-/Unterseiteninspektion, Defektmarkierung und Defektmapping.

Back-End-Prozesse

MVPs Back-End-Portfolio basiert auf zwei Plattformen: 850 und der neuen 2020-Plattform.

Dazu gehören Wirebond, Die, Edge, Surface, FM, Eutektik, Leadframe, BGA, Bump, Flux und Paste.

Die Systeme bieten hochauflösende telezentrische Optik, 3D-Laser, Konfokaltechnik und 3D-Projektorbildgebung. Leistungsstarke Registrierungstools ermöglichen das dynamische Ausrichten von Dies, Drähten und Substraten für jede einzelne Inspektion.

SMT-Fertigung

Für SMT bietet MVP Lösungen für praktisch jeden Bedarf im Markt. Techniken aus der Halbleiterwelt – Auflösungen, Metrologie und 3D-Tools – werden nun erfolgreich in SMT-Inspektionen eingesetzt.

MVP arbeitet kontinuierlich mit Kunden zusammen, identifiziert Fertigungstrends und entwickelt daraus optimale Inspektionsstrategien. Diese Entwicklungsphilosophie ermöglicht Lösungen für heute, morgen und die kommenden Jahrzehnte.

Bei der Definition einer Inspektionsstrategie für Ihre Fertigungsprozesse müssen viele Faktoren berücksichtigt werden. Ebenso gibt es viele Produkte, die scheinbar Lösungen für Ihre Inspektionsanforderungen bieten. Wie entscheiden Sie, welches System Sie einsetzen sollen? Wie bestimmen Sie die Sinnhaftigkeit manueller Inspektion, von Vorlagen-/Vergleichssystemen vs. messbasierten AOI-Systemen, welche Auflösung Sie benötigen, welche Kameras, welche Datenausgaben erforderlich sind und ob Sie Messdaten, Attributdaten oder beides benötigen.

Es gibt viele Fragen, die gestellt werden können, und das Ziel dieses Papiers ist es, darzulegen, welche Variablen wichtig sind und welche den AOI-Auswahlprozess verwirren können. Zu diesem Zweck behandelt dieses Papier die fünf wichtigsten Variablen, die eine erfolgreiche AOI-Implementierung in Ihren Fertigungsprozessen sicherstellen können.

Abbildung 1 – Strukturelle DPMO-Raten

♦ 1. Fragen Sie sich: Warum kaufen Sie ein AOI-System? Fehlerabdeckung?

Die erste Frage, die Sie sich stellen sollten, ist: Warum kaufen Sie AOI? Hoffentlich lautet die Antwort: um Fehler zu erkennen. Aus früherer Erfahrung lassen einige Anwender diesen Punkt sogar völlig aus der Systembewertung heraus.

Wenn Sie über Fehlerabdeckung nachdenken, kennen Sie Ihre Prozesse und die Fehler, die während der SMT-Fertigung auftreten können? Dazu gehören Lötfehler (Grabsteine, Opens, Lötmengen usw.), Anwesenheit/Abwesenheit, Bauteilmessdaten, falsche Komponenten usw. Dieses Wissen und die Art und Weise, wie Sie diese Daten nutzen, sind entscheidend für eine fundierte Inspektionsentscheidung.

Viele Branchenverbände können Ihnen helfen, Ausbeuten und mögliche Fehler zu bestimmen. Als Richtlinie können auf Basis interner Studien und Industriestandards die DMPO-Raten (Defects Per Million Opportunities) in Tabelle 1 und 2 definiert werden und dienen als Grundlage für Anforderungen an die Fehlererkennung.

Bei der Betrachtung der Inspektionsfähigkeiten gibt es verschiedene Punkte, die berücksichtigt werden müssen:

Abbildung 2 – Typische Prozess-Defekt-DPMO-Raten

♦ i. Inspektionstechniken: Fähigkeiten von Vorlagenabgleich vs. messbasierten AOI-Plattformen

Es gibt zwei grundlegende Techniken, die in AOI-Systemen verwendet werden: Vorlagenvergleichssysteme und regelbasierte Messsysteme.

Der Hauptunterschied besteht in der Nutzung von Messwerten.

Ein regelbasiertes System misst:

-

Breite, Länge und Position eines Bauteils

-

berechnet dann die tatsächliche Lötmenge an jedem Pin (bezogen auf die Bauteilposition)

-

führt OCV/OVR je nach Bauteilkennzeichnung aus

Die Körpermessungen des Bauteils ermöglichen das Auffinden des korrekten Bauteils, und die Lotmessungen liefern den exakten Prozentsatz des Lotes zwischen Pad und Anschluss.

Ein vorlagenbasiertes System prüft lediglich auf Anwesenheit/Abwesenheit und vergleicht die Lötstelle mit einer Gutvorlage. Dies führt häufig zu deutlich mehr False Calls.

Da Fehler in den meisten Fertigungsszenarien den DPMO-Raten aus Tabelle 2 folgen (Lötfehler, Grabsteine, Opens usw.), ist es wichtig, ein System auszuwählen, das Lötstellen messbar inspizieren kann.

Eine häufige Frage ist außerdem, ob geneigte Kameras zur Fehlerlokalisierung erforderlich sind. Es gibt gute Argumente dagegen:

-

schwierig zu kalibrieren

-

verfälscht durch Leiterplattenverzug

Wenn man den Reflow-Prozess versteht, kann ein telezentrisches Einzelkamerasystem mit tri-color Beleuchtung dieselbe Fehlerabdeckung liefern – ohne Kalibrier- oder Verzugsprobleme.

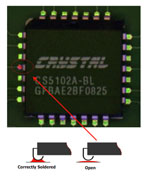

In Abbildung 1 ist ein reales Beispiel dargestellt: Pin 25 ist offen. Unter tri-color Beleuchtung zeigt sich die fehlerhafte Lötstelle rot, während gute Lötstellen grün erscheinen.

Abbildung 3 – Typische Prozess-Defekt-DPMO-Raten

♦ ii. Werkzeugkasten für Fehlererkennung: Welche Algorithmen stehen zur Verfügung?

Da technologische Veränderungen in unserer Branche konstant sind, ist es wichtig, die Flexibilität der Inspektionswerkzeuge und die zukünftigen Fähigkeiten des AOI-Systems zu verstehen.

Fragen, die Sie sich stellen müssen:

-

Wird das System immer Post-Reflow eingesetzt?

-

Werden zukünftige Positionen im Fertigungsfluss benötigt?

-

Welche Technologien fertigen Sie heute und wo gehen Sie in Ihrer Fertigungsroadmap hin?

Einige AOI-Systeme sind ausschließlich auf einzelne Aufgaben ausgerichtet: Paste, Pre-Reflow, Post-Reflow, Post-Wave.

Erfahrenere AOI-Anbieter bieten Systeme, die:

-

mehrere Prozesspositionen abdecken

-

integrierte 2D/3D-Technologie besitzen

-

Anwendungen für Mikroelektronik und Halbleiter unterstützen

Dies ist entscheidend, wenn Sie Ihren ROI maximieren möchten.

Abbildung 4 – Inspektionstechniken

♦ iii. False Call Rates und deren Auswirkungen auf die Fehlerabdeckung

Ein zentraler Faktor beim Thema Fehlerabdeckung ist die False-Fail-Rate eines Systems.

Je mehr False Fails an den Reparaturplatz gehen, desto mehr echte Fehler werden übersehen.

Eine wichtige IPC-Studie von Solectron zeigte:

-

Bei >3000 ppm False Fails lag die korrekte Entscheidungsrate unerfahrener Bediener bei unter 5 %

-

Selbst erfahrene Bediener verloren über 50 % ihrer Entscheidungsgenauigkeit

Geringe False-Fail-Raten sind entscheidend für:

-

höhere Qualität

-

niedrigere Kosten

-

bessere Fehlererkennungsraten

Abbildung 5 – Vorteile niedriger False-Fail-Raten

♦ iv. Wie gut ist Ihre Fehlerabdeckung? Wie erhält man einen präzisen Abdeckungsbericht?

Elektrische Testsysteme wie ICT und Flying Probe liefern exakt quantifizierbare Abdeckungsberichte. Die meisten AOI-Systeme können das jedoch nicht.

Nur wenige erfahrene Anbieter können:

-

validierte Fehlerabdeckung

-

für alle detektierten Fehler

-

vollständig und nachvollziehbar liefern

Dies ist ein äußerst wichtiger Punkt. Einige Merkmale oder Bauteile könnten nicht inspektierbar sein. Das zu wissen ermöglicht eine bessere Gesamtstrategie für Test und Inspektion.

♦ 2. Prozessverbesserung und Prozessfeedback

Abbildung 6 – Vorteile parametrisierter Messdaten einer messbasierten AOI

AOI-Systeme müssen mehr leisten als nur Fehler zu erkennen.

Wichtige Fragen:

-

Überwachen Sie Prozessveränderungen?

-

Können Sie vorausschauend Probleme erkennen, bevor sie Fehler verursachen?

Wenn Sie Prozesse verbessern möchten, benötigen Sie Messdaten, nicht nur Attributdaten.

Beispiel aus Abbildung 4:

-

Der obere Graph zeigt Messdaten eines regelbasierten AOI-Systems mit Regelgrenzen

-

Der untere Graph zeigt reine Pass/Fail-Daten eines Vorlagen-Systems

Messdaten zeigen Trends lange bevor ein Fehler die Spezifikation verletzt.

Wer Prozesskontrolle, SPC und Predictive Quality betreiben möchte, benötigt Messdaten:

-

Bauteilposition

-

Lotmengen

-

Bauteilhöhen

-

uvm.

Dies erhöht erneut den Wert eines AOI-Systems erheblich.

♦ 3. Programmierzeit

“Wie schnell ist schnell genug?” hängt vom Anwender ab.

Wichtige Unterscheidung:

-

Programmerstellung

-

Programmpflege für neue Serien und Varianten

Eine AOI-Demo zeigt oft Programme, die in 1–2 Stunden erstellt wurden. Dies ist selten realistisch für die Produktion.

Für Vorlagen-basierte Systeme:

-

Prüft das Programm alle Fehlerarten, inkl. Lötfehler?

-

Wie hoch sind die False Calls?

-

Wie lange dauert Debug für die nächste Serie?

Für messbasierte Systeme:

-

Gibt es Bauteilbibliotheken, die Programmierzeit langfristig verkürzen?

-

Reduziert die geringere False-Fail-Rate den zukünftigen Supportaufwand?

♦ 4. Stabilität, Support & MTBF

Wichtige Fragen:

-

Wird das AOI-Unternehmen langfristig existieren?

-

Gibt es regionalen Support?

-

Wie hoch ist die MTBF?

-

Nutzt das System Start-Stop-Bewegung oder Linearmotoren?

In den letzten Jahren sind überraschend viele große AOI-Anbieter aus dem Markt ausgeschieden — trotz früherer Stabilität.

Gründe:

-

Fokus auf kurzfristige Gewinne

-

Konzernstrategien

-

Eigentümerwechsel

Viele Kunden blieben mit nicht unterstützten Systemen zurück.

Die zuverlässigsten AOI-Anbieter:

-

fokussieren sich nur auf AOI

-

haben langjährige technologische Führerschaft

-

bieten weltweiten Support

Dies ist ein entscheidender Indikator für eine langlebige Partnerschaft.

♦ 5. Auflösung und Durchsatz

Ein häufiger Fehler ist, sich nur auf MP-Zahlen zu konzentrieren. Megapixel allein bedeuten nichts.

Wichtiger sind:

-

Kamerasensitivität

-

Pixelgröße bei gegebener FOV

-

mechanische Stabilität

-

Bewegungssystem

-

tatsächlicher Durchsatz bei gleicher Auflösung

Beispiel:

System A:

-

1.4 MP

-

hohe Sensitivität

-

12 µm Auflösung

-

7 sq in/s Durchsatz

System B:

-

3 MP

-

niedrige Sensitivität

-

25 µm Auflösung

-

ebenfalls 7 sq in/s

→ schlechtere Fehlererkennung trotz höherer MP-Zahl

Je nach Bauteilgröße sind Mindestauflösungen erforderlich (siehe Tabelle 3).

Nur wer Auflösung vs. Durchsatz versteht, kann ein korrektes AOI-System auswählen.

Machen Sie nicht den häufigen Fehler, sich nur auf eine Eigenschaft eines AOI-Systems zu konzentrieren.

Nicht entscheidend:

-

Megapixel

-

schnelle Demo-Programmierung

Wirklich entscheidend:

-

Fehlerabdeckung

-

Flexibilität der Fertigungsstrategie

-

Zugriff auf Messdaten

-

Durchsatz

-

Stabilität des Unternehmens

-

Zuverlässigkeit des Systems

-

Programmier- und Supportaufwand

-

Gesamtkosten über die Lebensdauer

Fehlerabdeckung sollte immer der erste Grund sein, ein AOI-System einzusetzen.

Wenn Sie Ihre Fertigungsprozesse verstehen und auf die relevanten Fehler fokussieren, liefert AOI den maximalen Nutzen, höchste Qualität und den besten ROI.

von Paul Groome, Machine Vision Products, Inc.

Veröffentlicht in US-Tech, Ausgabe Mai 2009

In der aktuellen wirtschaftlichen Situation stehen die Optimierung der Fertigungskosten – insbesondere der Test- und Inspektionskosten – bei den meisten Unternehmen ganz oben auf der Agenda. Dennoch müssen wir weiterhin die höchste Qualitätsstufe für Kundenauslieferungen sicherstellen. Beide Ziele, Kosten und Qualität, können erreicht werden, indem die geeignete Test- und Inspektionsstrategie für die Fertigung sorgfältig ausgewählt wird. Das Verständnis der Vorteile und der Defektabdeckung, die die verschiedenen Lösungen bieten, ist entscheidend, um höchste Qualität zu den niedrigsten Kosten zu erreichen.

Die Mehrheit der heute verwendeten Test- und Inspektionstechniken gibt es bereits seit langer Zeit. Die meisten stammen aus den späten 1980er-Jahren, als Durchstecktechnologie (Through-Hole) in der Fertigung noch weit verbreitet war. Warum verwenden wir trotz der Einführung der SMT-Fertigungstechnologien vor mehr als 15 Jahren immer noch dieselben Geräte und Testmethoden?

Die meisten Hersteller, mit denen ich gearbeitet habe, verwenden dieselben Testmethoden wie vor 20 Jahren: ICT, visuelle Inspektion, MDA und Funktionstest. Ist dies der effizienteste Weg, um Prozessqualität und niedrige Kosten sicherzustellen? Nein. In den meisten Fällen können vollständige AOI-Systeme in Kombination mit Boundary-Scan alle Produktions- und elektrischen Defekte erkennen.

Wenn wir uns heutige Fertigungsprozesse ansehen, gibt es eine Vielzahl automatisierter Test- und Inspektionstechniken zur Defekterkennung und Qualitätssteigerung: In-Circuit-Test (ICT), Manufacturing Defect Analyzer (MDA), Vollständige Automatisierte Optische Inspektion (AOI-Full), Vergleichende AOI (AOI-Comp), Funktionstest (FT), Boundary-Scan (BScan), Automatisierte Röntgeninspektion (AXI) und Flying-Probe-Systeme (FP).

Abbildung 1 – Typische DPMO-Raten für Packages

Jede Plattform besitzt Fähigkeiten zur Erkennung unterschiedlicher Fehlerspektren – alle mit unterschiedlichen Kosten und diagnostischer Auflösung. Die Frage lautet daher:

Welche Lösungen sollte man einsetzen, um die Herausforderungen der heutigen SMT-Fertigung zu bewältigen?

♦ Definition einer Test- und Inspektionsstrategie

Der erste Schritt zur Definition einer Strategie besteht darin, die Defekte zu verstehen, die im Prozess entstehen, und welche Qualitätsniveaus Ihre Kunden verlangen.

Komponententypen, Bestückungsdichten und eingesetzte Prozessausrüstung bestimmen die Endqualität. DPMOJ-Raten (Defects Per Million Opportunities per Joint) reichen bei heutigen Komponenten von unter 50 DPMOJ bis über 15.000 DPMOJ. Area-Array-Bauteile sind typischerweise am zuverlässigsten zu bestücken und zu verlöten, während Fine-Pitch-Bauteile die höchsten Fehlerzahlen aufweisen. Abbildungen 1 und 2 zeigen typische DPMOJ-Werte basierend auf MVP-Kundendaten. Mitglieder von iNEMI oder IPC haben Zugang zu Tools zur Prozessfähigkeits-, Ertrags- und Defektratenanalyse.

Für Test und Inspektion ist es entscheidend, dass die Fähigkeiten des Systems zur Prozessfähigkeit passen, um die höchsten Erträge sicherzustellen.

♦ Systemfähigkeiten: Wie hoch sind die Kosten, einen Defekt zu erkennen?

Wie in Abbildung 3 dargestellt, besitzen die verfügbaren Test- und Inspektionsmethoden unterschiedliche Fähigkeiten und Kostenstrukturen. Betrachten wir die Inline-Optionen im Detail.

♦ In-Circuit-Test (ICT) und Manufacturing Defect Analyzer (MDA)

Der Vorteil von ICT liegt in der Fähigkeit, Funktionsprüfungen digitaler Bauteile durchzuführen. Aufgrund der langen Modellierungszeiten testen die meisten Nutzer heute digitale Komponenten über kapazitive Open-Tests, was den Test im Wesentlichen auf eine leitungsbezogene Prüfung begrenzt. Parallel verschaltete Bauteile wie Entkopplungskondensatoren oder Bauteile mit mehreren Versorgungs- und Masseanschlüssen können nicht geprüft werden.

Daher liegt die Joint-basierte Fehlerabdeckung bei nur 65–75 %, weniger als die meisten annehmen. Bei eingeschränktem elektrischen Zugriff (z. B. durch hohe Packungsdichten oder Signal-Frequenzprobleme) sinkt die Abdeckung weiter.

Je nach Konfiguration kosten ICT-Systeme zwischen 50.000 und mehr als 500.000 USD. Die Testfixtur und das Programm für große Boards (>5.000 Netze) können teurer sein als ein komplettes AOI-System. Kleinere Boards kosten immer noch rund 20.000 USD bei 2–3 Wochen Durchlaufzeit.

Unter Berücksichtigung der Kosten, der geringen Fehlerabdeckung, des Zugriffsverlustes und der abnehmenden Relevanz für digitale Bauteile stellt sich die Frage:

Ist ICT noch wirtschaftlich sinnvoll?

♦ Automatisierte Röntgeninspektion (AXI)

Es gibt zwei Haupttypen von 3D-Inline-AXI: Tomosynthese und Laminographie. AXI bietet die höchste Abdeckung für verdeckte Lötstellen, hat jedoch deutliche Nachteile:

-

Kosten zwischen 450.000 und 750.000 USD

-

häufig nicht linientaktfähig

-

hohe False-Call-Raten (oft >5000 ppmJ)

-

aufwendige und langsame Programmierung

Für die meisten Produkte ist AXI zu teuer und zu langsam, es sei denn, extrem kritische verdeckte Lötstellen müssen geprüft werden.

♦ Boundary Scan (BScan)

Seit den 1990ern ein Standard. Adoption nimmt heute stark zu, da ICT/MDA oft keinen elektrischen Zugriff mehr bieten.

BScan bietet:

-

höchste digitale Fehlerabdeckung

-

niedrigste Kosten pro Defekt

-

Systemkosten: 10.000–25.000 USD

Wenn Entwickler Boundary-Scan-fähige Bauteile korrekt verketten, kann eine sehr hohe Abdeckung erzielt werden. BScan ist ideal für digitale Tests, ISP und Flash-Programmierung.

♦ Automated Optical Inspection (AOI)

— Full AOI vs. Comparative AOI

Viele glauben fälschlicherweise, dass beide Typen ähnlich sind — tatsächlich sind sie grundverschieden.

Full AOI

-

misst reale Parameter (Lötmenge, Position, Körpermaße)

-

höchste Durchsätze und Wiederholbarkeit

-

eignet sich für SPC und Metrologie

-

unempfindlicher gegenüber Prozessvariationen

-

liefert höchste Gesamtfehlerabdeckung

Comparative AOI

-

vergleicht mit einem „Golden Sample“

-

schneller bei der Programmerstellung

-

deutlich mehr False Calls

-

geringere Abdeckung und erhöhte Produktionsrisiken

♦ Wahl der richtigen Test- und Inspektionsstrategie

Abbildung 5 zeigt die Gesamtfehlerabdeckung verschiedener Methoden.

Full AOI + Boundary Scan bietet die beste Abdeckung bei gleichzeitig niedrigsten Kosten.

Dieses kombinierte Vorgehen ermöglicht:

-

100 % Komponentenabdeckung

-

Wertprüfung passiver Bauteile

-

Funktionssicherheit aller digitalen Bauteile

-

minimale Betriebskosten

-

schnelle Programmierung (< ½ Tag)

-

Nutzung von SPC und Prozesskontrolle

Die kostengünstigste und gleichzeitig effektivste Strategie besteht nahezu immer aus einer verteilten Teststrategie, deren Kern Full AOI ist.

Dazu muss Full AOI folgende Fähigkeiten besitzen:

-

Metrologie

-

Tri-Color-Defekterkennung

-

flexible Messfunktionen

-

hohe Auflösung

-

schnelle Programmierung (z. B. durch ePro)

Figure 5 – Fehlerabdeckungsfähigkeiten, NPI- und Niedrigstkostenstrategien

s.

von Dr. George T. Ayoub, President & CEO, MVP Inc.

Hochgeschwindigkeits-AOI-Inspektionslösungen werden seit über zwei Jahrzehnten in mehreren Industriesektoren wie der traditionellen SMT-Fertigung, der Automobilindustrie und der Leiterplattenherstellung sehr gut angenommen. Die innovativen Lösungen, die eingebaute Qualität, die Zuverlässigkeit, der geringe Wartungsaufwand und die modernsten Hochgeschwindigkeits-Inspektionsfunktionen haben zahlreiche Branchenführer und Hochvolumen-Fertigungsunternehmen auf der ganzen Welt angezogen.

Im vergangenen Jahr führte MVP eine weitere innovative Produktlinie ein, die die AOI-Technologie in mehreren Elektronikindustriezweigen revolutioniert hat. Diese auf Verpackungsanwendungen ausgerichtete neue Plattform wurde entwickelt, um die komplexen Anforderungen der heutigen Hochvolumen-Fertigungsprozesse zu erfüllen und zu übertreffen. Die konfigurierbare Natur der Plattform macht sie zu einer idealen Hochgeschwindigkeits-AOI-Lösung für viele Anwendungen in komplexen und hybriden C4- und SMT-Fertigungslinien.

♦ Eine neue Inspektionsplattform für Verpackungsanwendungen

Die Marktnachfrage nach neuen Elektronikprodukten hat stark zugenommen, begleitet von dem Wunsch nach eleganten Funktionen, Mobilität und steigender integrierter Funktionalität. Aggressive Designanforderungen erfordern kleinere Formfaktoren, was eine Schrumpfung in allen drei Dimensionen erzwingt. Integrierte Funktionalität wiederum führt zu einer höheren Mischung aus SMT-Bauteilen mit kleineren Merkmalen und niedrigeren Profilen. Dieser Trend stellt eine erhebliche Herausforderung für die Produktintegration dar, insbesondere im Bereich der Packaging-Montage.

Echtzeit-Inspektion mit den richtigen „Hooks“, also Mechanismen zur Bereitstellung sinnvoller Rückmeldungen und leicht verständlicher Ausgabedaten, kann es komplexen Fertigungslinien nun ermöglichen, die Steuerung von Prozessen flussauf- und flussabwärts effizienter zu gestalten – hinsichtlich Linienausbeute, Auslastung, Gesamtproduktivität und Rentabilität. Die Plattform wurde unter Berücksichtigung all dieser Aspekte entwickelt, um die AOI-Anforderungen von heute und morgen zu erfüllen.

Eine konfigurierbare Plattform, abhängig von der Anwendung, verwendet verschiedene elektrooptische und/oder Material-Handhabungssysteme, die kombiniert werden können, um unterschiedliche Verarbeitungsanforderungen zu erfüllen. Die Basisplattform ist jedoch für alle Anwendungen identisch. Diese Gemeinsamkeit zwischen verschiedenen Konfigurationen verbessert die Gesamtnutzung komplexer Fertigungslinien. Sobald die grundlegende Schulung abgeschlossen ist, können Bediener mit minimalem zusätzlichen Training zwischen Prozessen wechseln, da das gleiche Betriebssystem und die gleiche Benutzeroberfläche über alle Konfigurationen hinweg genutzt werden. Weitere Vorteile ergeben sich beim Ersatzteilmanagement und der Gerätewartung. Ein sehr großer Anteil der Komponenten ist in allen Konfigurationen identisch, was letztlich das Ersatzteilmanagement erleichtert, die Fehlersuche verbessert und die regelmäßige Wartung vereinfacht.

Alle Konfigurationen sind mit einer massiven Granitplattform ausgestattet, um die Inspektionspräzision zu steigern. Ein hochpräziser Rahmen zur Ergänzung der Granitplattform, eine einzelne 4-Megapixel-Farbkamera und programmierbare LED-Beleuchtung ermöglichen wiederholbare Hochgeschwindigkeits-Bildaufnahme im Durchflugverfahren mit einer Auflösung von 3–25 µm pro Pixel. Eine telezentrische Linse ist optional verfügbar, um die Inspektionsgenauigkeit weiter zu erhöhen, wenn bestimmte Anwendungen dies erfordern.

Besondere Aufmerksamkeit wurde dem Material-Handhabungssystem gewidmet, um maximale Flexibilität sicherzustellen und die JEDEC-Tray-Standards, Metallträger, nackte Leiterplatten sowie dünne Streifen zu unterstützen. Alle Plattformen können als Einzel- oder Doppelliniensysteme konfiguriert werden. Stützpfeiler und automatische Leiterplattenklemmung sind optional erhältlich, um eine präzisere Registrierung und Handhabung der Leiterplatten zu ermöglichen. Kommunikation flussauf- und flussabwärts wurde durch flexible SPS-Steuerung, SMEMA-Schnittstelle und vollständige Automatisierungsfähigkeit berücksichtigt, einschließlich der Übertragung von Leistungsdaten und rezeptbezogenen Informationen an Linienmanagement-Server.

Die Plattform verfügt über ein leistungsstarkes integriertes SPC-Paket. Ein großer Strom wertvoller Inspektionsergebnisse wird kontinuierlich gesammelt und kann in Echtzeit in verschiedenen Formaten dargestellt werden, um die Fehlersuche zu unterstützen und eine Hochvolumen-Fertigungslinie mit hoher Ausbeute aufrechtzuerhalten. Offline-Programmierung und Debugging sind verfügbar, um Produktionsunterbrechungen zu minimieren. Eine CAD-basierte, bibliotheksgestützte Programmierungssoftware verkürzt die Zeit für die Erstellung und das Testen neuer Rezepte erheblich.

Mit der ständig zunehmenden Entwicklung der Packaging-Technologie, insbesondere im Bereich organischer Verpackungen und dünner Package-Prozesse, steigt der Bedarf an AOI weiter an. Die MVP-Plattform 850G wurde speziell entwickelt, um alle neuen und zukünftigen Anforderungen der Packaging-Montage zu erfüllen. Das System kann konfiguriert werden für 3D-Pasteninspektion, 2D-Flussmittelinspektion (ohne fluoreszierende Zusätze), C4-Die- und SMT-Bauteilinspektion (gleichzeitig vor und nach dem Reflow), C4-Epoxy-Underfill (Verteilung, Qualität, Fillet usw.), Oberflächenfinish (Kratzer, Schäden usw.), Drahtbonding, Klebstoffe und Dichtmittel, traditionelle SMT-Inspektion (vor und nach dem Reflow) und viele weitere Anwendungen. Je nach Layout und Prozessanforderungen kann das System inline oder offline platziert werden.

♦ System zur Metrologie der Die-Platzierung

MVP wurde von einem seiner Hauptkunden vor die Herausforderung gestellt, eine Lösung für die präzise Messung und Inspektion von Dies auf einem Substrat zu entwickeln. Da die Platzierung dieser Dies für die Zuverlässigkeit der Produkte entscheidend ist, begann das MVP-Engineering- und Management-Team mit der Entwicklung eines geeigneten Mess- und Inspektionswerkzeugs.

Das Werkzeug musste ein robustes, metrologiebasiertes System sein, das eine Wiederholgenauigkeit für Translationen in X und Y von 1,3 Mikrometern, eine Reproduzierbarkeit in X und Y von weniger als 2 Mikrometern, eine Wiederhol- und Reproduzierbarkeitsgenauigkeit der Die-Rotation von maximal 0,007 Grad und eine Gesamtgenauigkeit zwischen verschiedenen Werkzeugen von nicht mehr als 10 Mikrometern erreicht.

Mit jahrelanger Erfahrung in unterschiedlichen Inspektionsmethoden über viele Industriebranchen hinweg machte sich ein Expertenteam daran, ein neues Inspektionswerkzeug zu spezifizieren, das diese Anforderungen erfüllt. Das Werkzeug musste nicht nur die Die-Platzierung auf dem Substrat sowohl vor als auch nach dem Reflow inspizieren, sondern auch die Oberflächenbeschaffenheit einschließlich Kratzern und Unregelmäßigkeiten auf der Die-Oberfläche überprüfen können.

Weitere Anforderungen umfassten die Inspektion von SMT-Bauteilen wie 0204, 0201, 0603 IDC, 0402, Widerstandsnetzwerken und sogar QFPs mit 12-mil-Pitch.

Um den vielfältigen Inspektionsanforderungen gerecht zu werden, wurde ein proprietäres elektrooptisches Modul entwickelt. Studien zur Auflösung zeigten, dass eine Pixelgröße von 16 µm ausreichend ist, um die Anforderungen an Geschwindigkeit und Genauigkeit zu erfüllen. Das elektrooptische Modul nutzt eine telezentrische Linse und eine tri-farbige Lichtquelle, ergänzt durch eine Weißlichtquelle. Dies gewährleistet eine gute Sichtbarkeit von Oberflächenfehlern sowie ein verbessertes Signal-Rausch-Verhältnis an den Kanten.

Die Plattformsoftware umfasst eine Vielzahl vorhandener Inspektionsalgorithmen, darunter Sub-Pixel-Kantenerkennung, Oberflächendefekterkennung, SMT-Inspektion vor und nach dem Reflow sowie metrologische Algorithmen.

Eine weitere große Herausforderung bestand darin, die geforderte Anzahl von Einheiten pro Stunde (UPH) zu erreichen. Der Bereich von 3000–4000 UPH erforderte die Nutzung gleichzeitiger Fiduzialregistrierung und Inspektion, was erhebliche Zeiteinsparungen während des Inspektionszyklus ermöglichte.

Das System musste mit einer Doppellinienfähigkeit ausgestattet werden, sodass es effektiv mit bestehender Produktionstechnik zusammenarbeiten konnte, um die UPH-Leistung der Linie aufrechtzuerhalten. Weitere Herausforderungen waren die Integration von SECS/GEM und Loscode-Rückverfolgbarkeit in das Inspektionswerkzeug.

Ein weiterer kritischer Parameter war die Betriebsverfügbarkeit des Systems, mit einer geforderten Mindestverfügbarkeit von über 98,5 %. Auch hier übertraf die Plattform die Anforderungen deutlich und erreichte eine Verfügbarkeit von über 99 %.

In den folgenden Diagrammen ist zu erkennen, dass die Plattform nicht nur die Kundenspezifikationen erfüllte, sondern diese deutlich übertraf.

♦ Wiederholbarkeits- und Reproduzierbarkeits-Sigmas

♦ Matching-Test mit Benchmark-System

Das folgende Diagramm zeigt Ergebnisse eines der metrologiebasierten Systeme. Sechzehn Dies mit verschiedenen Offsets (DX) wurden sowohl von einem Benchmark-System als auch vom Die-Placement-Metrology-System gemessen. Die Steigung der linearen Regression beträgt 1,032 und das R-Quadrat 0,99. Die systematische Abweichung (Bias) beträgt 1,4147 Mikrometer.

Nicht nur war MVP erfolgreich bei der Implementierung des ersten Werkzeugs für den Kunden, sondern sie haben seitdem über 50 ähnliche Systeme an denselben Kunden geliefert, die alle strenge Testverfahren vor der Abnahme bestanden haben.

Mit dem Übergang von traditioneller SMT-Inspektion zur Mikroelektronik-Inspektion hat MVP bewiesen, dass ihre Stärke in leistungsstarken, flexiblen und innovativen Inspektionslösungen liegt.

Wie in Advanced Packaging Magazine, April 2006 erschienen

von Dr. George T. Ayoub, Präsident & CEO, MVP Inc.

Die Wire-Bond-Technologie wird in vielen Sektoren der Elektronik-Packaging-Industrie auch in absehbarer Zukunft weiterhin florieren. Wichtige Trends in dieser Branche waren über die Jahre hinweg ein kontinuierlicher Anstieg der Anzahl von Interverbindungen, die Miniaturisierung von Schaltungen, die zunehmende Betonung der Branche auf Montagegeschwindigkeit sowie die Kostensenkung pro Interverbindung. Drahtbondmaschinen haben mit diesen Trends Schritt gehalten und sind heute hochentwickelt, zuverlässig, schnell und präzise. Dennoch fehlt der Wire-Bond-Inspektion ein Mittel, um die Prüfung zu automatisieren und die Integrität von Wire-Bond-Interverbindungen sicherzustellen, welche die Qualität des Endprodukts unmittelbar beeinflusst. Da die Anzahl der Interverbindungen steigt, vervielfacht sich die Wahrscheinlichkeit, ein defektes Bauteil zu erzeugen. Da das Wire Bonding am Ende des Produktionsprozesses stattfindet, sind die Kosten einer schlechten Interverbindung im Vergleich zu einem Defekt, der früh im Prozess erkannt und korrigiert werden könnte, sehr hoch. Eine schlechte Interverbindung stellt daher ein Risiko dar, das die Kosten und die Qualität des Produkts beeinträchtigt.

Derzeit sind die meisten Inspektionsmethoden für Wire Bond manuell und verwenden eine visuelle Prüfung unter einem Mikroskop, Kontaktinspektion oder halbautomatisierte Inspektion mit Hilfe eines optischen oder Röntgensensors. Diese Inspektionsmethoden sind langsam, arbeitsintensiv und teuer. Aufgrund dieser Einschränkungen werden sie häufig nur zur Stichprobenprüfung eingesetzt. Manuelle Methoden – sowohl visuelle als auch sensorunterstützte – sind alles andere als perfekt und leiden unter der inhärenten Variabilität menschlicher Inspektion. Aufgrund des Fehlens automatisierter Messungen sind sie subjektiv und abhängig vom Bediener. Die Kontaktinspektion prüft die Festigkeit der Drahtverbindung durch physischen Kontakt. Diese Methode ist langsam und birgt die Gefahr physischer Beschädigung durch Kontakt oder potenziell elektrostatische Schäden. All diese Methoden sind zudem auf die Wire-Bond-Inspektion beschränkt, was eine weitere Schwäche darstellt. Die Fähigkeiten eines Inspektionswerkzeugs sollten auch die Messung der Die-Platzierung und die Prüfung der Lötstellenqualität anderer Bauteile in der Nähe der Drahtbondverbindungen umfassen. Es besteht heute ein dringender Bedarf an einer effizienten und zuverlässigen Inspektionsmethode, die effektiv, sicher, zuverlässig, messgetrieben, fähig zur Erkennung aller Wire-Bond-Fehlermodi, vielseitig genug für die Messung und Inspektion anderer elektronischer Komponenten und schnell genug ist, um mit der Produktion mitzuhalten und gleichzeitig 100 % der Produkte zu prüfen.

Parallel zur Entwicklung in der Packaging-Industrie hat sich die regelbasierte automatische optische Inspektion (AOI) als effektive Prüf- und Messmethode für alle Prozessschritte in der Leiterplattenmontage etabliert. AOI hat sich als zuverlässiges Werkzeug für die Prüfung von Lotpaste, Bauteilplatzierung und Lötstelleninspektion erwiesen und wird weit verbreitet eingesetzt, um Qualität zu verbessern und Montagekosten zu senken. Bemerkenswerte Fortschritte in der AOI wurden durch Verbesserungen in der Kameratechnologie und durch die Verfügbarkeit schneller und kostengünstiger Rechenplattformen ermöglicht. Moderne AOI verwendet schnelle, empfindliche Kamerasensoren und eine Vielzahl programmierbarer LED-Beleuchtungen, angetrieben von ausgefeilten Algorithmen zur Inspektion und Messung, und ist in der Lage, Anforderungen für 100%-Inspektion bei Produktionslinienspeed zu erfüllen. Dies hat zu erhöhter Fehlerabdeckung, höherer Inspektionsgeschwindigkeit und weniger Fehlannahmen und Fehlablehnungen geführt. Auch der Programmieraufwand ist über die Jahre einfacher geworden, was zu ihrer breiten Anwendung beiträgt. Die Frage stellt sich daher zwangsläufig: Kann die AOI-Technologie eine Basis bilden, um die hohen Anforderungen der Post-Wire-Bond-Inspektion zu erfüllen?

Die Antwort auf diese Frage lautet „ja“. In der Vergangenheit konnte die AOI-Industrie die Anforderungen der Post-Wire-Bond-Inspektion nicht erfüllen. Bis vor Kurzem gab es kein universelles Gerät, das alle diese Anforderungen erfüllen konnte. Nun wurde ein Werkzeug eingeführt, das eine nützliche Lösung für viele Aspekte der Post-Wire-Bond-Inspektion bietet. Die Fähigkeit, den Draht vom komplexen, variierenden Hintergrund zwischen Die und Pad zu extrahieren, ist ein wichtiger Aspekt der Post-Wire-Bond-Inspektion. Das Erreichen dieser Aufgabe erfordert intelligente Beleuchtungs- und Inspektionsalgorithmen, die zusammenarbeiten und das Signal-zu-Rausch-Verhältnis zwischen Draht und Umgebung erhöhen. Das Inspektionswerkzeug verwendet einen großen Farbkamera-Sensor und kundenspezifische, programmierbare farbige LED-Beleuchtungen in verschiedenen Winkeln relativ zum Wire Bond. Die metallische Oberfläche des Drahtes reflektiert das Licht und kann je nach Höhe des Beleuchtungswinkels schwarz oder weiß erscheinen. Der Schlüssel zur Verbesserung des Signal-zu-Rausch-Verhältnisses liegt in der Nutzung aller Beleuchtungswinkel, um den Draht besser vom Hintergrund zu extrahieren. Diese Aufgabe wird durch proprietäre, ausgefeilte Algorithmen erfüllt, die eng mit der Beleuchtung zusammenarbeiten. Der Algorithmus prüft, ob der Draht in der richtigen Region auf Die und Pad registriert ist. Anschließend bewertet er die Qualität der Verbindung auf Die und Pad und prüft auf Kratzer in diesen Bereichen. Danach wird der Draht verfolgt und auf Kontinuität, Geradlinigkeit und maximale Abweichung von einer geraden Ausgleichslinie untersucht. Die Schlaufenhöhe wird überprüft, um sicherzustellen, dass sie innerhalb der vorgegebenen Toleranz liegt, basierend auf der Drahtreflexion bei unterschiedlichen Beleuchtungswinkeln. Alle Algorithmen verwenden digitale Filter in einer sequenziellen Weise, um Merkmale zu extrahieren und anhand von Messungen in jedem Schritt Signaturen zu analysieren.

Die Verschiebung und Rotation des Dies im Verhältnis zu seiner idealen Position wird mit Sub-Pixel-Genauigkeit gemessen, wobei viele Fenster um die Kanten herum verwendet werden, um Fehler zu minimieren. Die Registrierung des Dies basiert auf der Genauigkeit der Bühne sowie auf präzisen Fiduzial- und CAD-Informationen. Das Werkzeug kann auch die Position anderer Bauteile im Schaltkreis messen und die Qualität der Lötstellen beurteilen und Defekte kennzeichnen.

Der großformatige Sensor und der proprietäre Frame Grabber ermöglichen die Erfassung von Bildern „on the fly“, während die Kamera sich bewegt, sodass Anforderungen an Auflösung und Geschwindigkeit erfüllt werden. Das Sichtfeld ist klein, um eine ausreichende Anzahl von Pixeln auf dem Ziel sicherzustellen. Zudem ist das System mit einer Beleuchtung ausgestattet, um Bildqualität und Tiefenschärfe zu gewährleisten. Der Beleuchtungs- und Algorithmusansatz ist für dünne und dicke Drähte gleich, jedoch unterscheidet sich die Kamerauflösung, gemessen in μm/Pixel, je nach Fall, um die Inspektionsgeschwindigkeit zu optimieren (Abbildungen 1 und 2).

Das Werkzeug geht über die Erkennung von Gut/Schlecht-Defekten hinaus und unterstützt die Erhöhung der Ausbeute durch statistische Prozesskontrolle (SPC) sowohl für Attribut- als auch für Messvariablen. Das SPC-Paket ist ein integraler Bestandteil des Werkzeugs und verfolgt jede Messung in Echtzeit, sodass der Bediener Korrekturmaßnahmen ergreifen kann, wenn Grenzwerte überschritten werden. Die Vermeidung von Fehlern ist entscheidend, um den Prozess unter Kontrolle zu halten. Abhängig von der Alarmeinstellung kann das System die Linie stoppen und eine gelbe oder rote Anzeige einschalten, um dem Bediener visuelles Feedback zu geben.

Vorläufige Ergebnisse zeigen die Fähigkeit des Werkzeugs, Drähte mit Dicken zwischen 0,5 und 10 mil zuverlässig zu verfolgen, selbst bei komplexen Hintergründen. Die gemeldeten Werte für Messgenauigkeit und Wiederholbarkeit zeigen, dass die Die-Verschiebung mit einer Genauigkeit von <10 μm bei drei Standardabweichungen gemessen werden kann und die Rotation mit <0,05°. Diese Innovation ist ein erster Versuch, die Herausforderung der Post-Wire-Bond-Inspektion zu meistern. Zukünftige Arbeiten werden sich darauf konzentrieren, das Signal-zu-Rausch-Verhältnis weiter zu verbessern, die Fehlerabdeckung für Post-Wire-Bond auf mehrere Ebenen auszudehnen und die Inspektionsgeschwindigkeit zu erhöhen.

Wie in Advanced Packaging, September 2004, erschienen – von George T. Ayoub

Die Inspektion von Flussmittel stellt für Flip-Chip- und BGA-Assembler seit Langem eine Herausforderung dar, da Inspektionssysteme – einschließlich AOI (Automated Optical Inspection) – nicht in der Lage sind, das Material genau zu erkennen und es daher bei gleichzeitiger Aufrechterhaltung der Liniengeschwindigkeit zuverlässig zu inspizieren. Insbesondere bei Flip-Chips ist die Inspektion des Flussmittels ein wichtiger Bestandteil der Prozesskontrolle und kann dazu beitragen, kostspielige Fehler zu vermeiden. Glücklicherweise ist eine maschinelle Bildverarbeitungslösung, die UV- (Ultraviolett-) Beleuchtung verwendet und über viele Jahre Forschung entwickelt wurde, in der Lage, Defekte in Flussmittelablagerungen zu erkennen. Diese Technik, die sich nun seit mehr als drei Jahren in Hochvolumen-Fertigungsumgebungen bewährt hat, ersetzt das sichtbare AOI-Licht durch spezialisiertes UV-Licht, das auf die Eigenschaften des Substrats und des Flussmittels abgestimmt ist, um optimale Inspektionsergebnisse zu erzielen.

♦ Bedeutung der Flussmittelinspektion in der BGA/CSP-Montage

Flussmittel spielt eine entscheidende Rolle in der Prozessdynamik der BGA/CSP-Baugruppenmontage. Eine Vielzahl von Defekten im Endprodukt kann auf eine mangelhafte Flussmittel- oder Pastenablage zurückgeführt werden. Einige der Defekte im Endprodukt entstehen beispielsweise durch eine schlechte Ausrichtung des Flussmittels in Bezug auf die vorgesehenen Pads, unzureichende Dicke/Menge des Flussmittels, übermäßige Menge an Flussmittel oder durch Verschmierungen. Die Erkennung dieser Gut/Schlecht-Fehlerarten (Attributdaten) in einem frühen Prozessstadium reduziert die Montagekosten erheblich. Darüber hinaus würden viele Hersteller zustimmen, dass es wichtig ist, den Prozess der Flussmittelablage anhand relevanter Messgrößen zu kontrollieren, um Trends zu erkennen und Fehler bereits im Vorfeld zu vermeiden. Dies erfordert ein System, das die Schlüsselvariablen des Prozesses messen kann (variable Daten). Durch die Bereitstellung von Echtzeitinformationen zu wichtigen Prozessparametern können Hersteller Korrekturmaßnahmen ergreifen und Ausschuss sowie Produktionsverluste verhindern.

♦ Technologische Herausforderungen: Das Unsichtbare sichtbar machen.

Die Inspektion von Flussmittel war für AOI-Hersteller eine große Herausforderung, da sichtbares Licht nicht in der Lage ist, das Flussmittelmaterial ausreichend abzubilden und somit zu inspizieren. Sowohl hoch- als auch niedrigwinklige Beleuchtungen im sichtbaren Spektrum weisen ein schlechtes Signal-Rausch-Verhältnis zwischen Flussmittel und Hintergrund auf. Wird das Flussmittel jedoch mit UV-Licht beleuchtet, fluoresziert es im sichtbaren Bereich, und das Signal kann mittels geeigneter Filter erfasst werden, die jedes Hintergrundlicht eliminieren, das nicht vom fluoreszierenden Flussmittel stammt. Unter diesen Bedingungen wird das Signal-Rausch-Verhältnis zwischen Flussmittel und Hintergrund erheblich verbessert. Der Schlüssel zur Erzielung eines guten Signal-Rausch-Verhältnisses liegt im richtigen Design der Filter und Beleuchtung – die proprietär sind – und sowohl an das Flussmittel selbst als auch an das Hintergrundmaterial (Keramik und möglicherweise FR4) angepasst werden, während gleichzeitig sichtbares Hintergrundlicht eliminiert wird. (Siehe Abbildung „A“ – Bilder unter sichtbarem Licht versus UV-Licht.)

♦ Herausforderung: Geschwindigkeit und Auflösung für ein In-Line-System.

Parameter der Bildaufnahme spielen eine wichtige Rolle für die Leistungsfähigkeit des Systems. Zwei wichtige Parameter sind die Inspektionsgeschwindigkeit und die richtige optische Vergrößerung (Auflösung). Beide stehen miteinander in Beziehung, da die Aufnahmegeschwindigkeit umgekehrt proportional zur Anzahl der aufgenommenen Pixel ist, die wiederum linear mit dem Quadrat der Vergrößerung variiert. Außerdem erfordert die Beleuchtung kleiner Bereiche eine hohe Lichtmenge und eine ausreichende Pixelanzahl auf dem Zielbereich. Die Anforderungen, mit sehr schnellen Taktzeiten Schritt zu halten und gleichzeitig eine hohe Auflösung zu erreichen, wurden durch den Einsatz mehrerer Kameraköpfe, geeigneter Beleuchtung mittels UV-Dioden und spezialisierter Elektronik erfüllt. Mehrere Kameraköpfe (in diesem Fall drei) erweitern das Sichtfeld von quadratisch zu rechteckig, ohne die Auflösung zu beeinträchtigen. Die spezialisierte Elektronik ermöglicht der Kamera eine parallele Aufnahme und passt deren Geschwindigkeit an die Prozessorgeschwindigkeit an. Der Einsatz von UV-Dioden gewährleistet die Langlebigkeit und Stabilität des Systems im Laufe der Zeit, was äußerst wichtig ist, wenn ein Inspektionsprogramm ohne Änderungen auf verschiedenen Systemen oder Fertigungslinien laufen muss.

Das System ist außerdem in der Lage, Pastenparameter unter UV- und/oder normalem sichtbarem Licht zu messen, was es extrem nützlich für die Kontrolle des Pastenauftragsprozesses macht. Die Algorithmen, die Position, Fläche, Pad-Bedeckungsgrad und Helligkeit extrahieren, basieren auf Blob-Analyse und werden nur in den relevanten Bereichen angewandt.

♦ Fehlererkennung, Messgrößen und SPC

Durch die Verwendung der UV-Fluoreszenztechnik geht das System über die reine Erkennung von Gut/Schlecht-Attributen hinaus und unterstützt die Ertragssteigerung durch SPC-Techniken basierend auf gemessenen Variablen. Es misst Position, Fläche, Pad-Bedeckungsgrad und Helligkeit des aufgetragenen Flussmittels. Die Helligkeit wird durch die Berechnung des Median-Grauwerts des Pastenblobs bestimmt. Obwohl es ideal wäre, Höhe und Volumen des Flussmittels zu nutzen, hängen diese Messungen bei der hier verwendeten UV-Technik stark von den Eigenschaften des Flussmittels und des Hintergrundmaterials ab und können daher nicht immer als absolute Messgrößen betrachtet werden. Es gibt gute logische Gründe, die durch Experimente unterstützt werden und bestätigen, dass die Helligkeit mit der Höhe des Flussmittels korreliert. Tatsächlich hängt die Helligkeit von der Menge des fluoreszierenden Materials im Flussmittel ab und sollte daher linear mit dem Volumen variieren. Diese Linearität ist jedoch nicht immer garantiert und hängt von der Umgebung ab. Daher ist Vorsicht bei der Interpretation der gemessenen Helligkeit geboten, da auch andere Materialien fluoreszieren und zum Rauschen beitragen können. Die beschriebene Methode hat sich in der Produktionsumgebung bewährt, wobei Helligkeit, Position, Fläche und Pad-Bedeckungsgrad als Messparameter genutzt werden, um eine logische und geeignete Methode zur Kontrolle der Endqualität des Prozesses mittels SPC bereitzustellen.

In der Produktionsumgebung hat sich eine Echtzeit-Prozesskontrolle als wertvoll erwiesen, da Trends erkannt und Fehler vermieden werden können (siehe Abbildung „B“ – Echtzeitdaten-Diagramme), und ist ein integraler und entscheidender Bestandteil des Systems. Abhängig von der Alarmeinstellung kann das System die Linie stoppen oder eine gelbe oder rote Warnleuchte für den Bediener einschalten.

♦ Fazit

Die beschriebene Technik hat sich über mehr als drei Jahre in der Inline-Inspektion bewährt. Das System ist prozessfähig mit GRR-Werten im Bereich von 2,5 % bis 8. Es kann mit relativ hohen Produktionsgeschwindigkeiten Schritt halten und erreicht gleichzeitig eine Falschalarmrate von 10 bis 20 ppm sowie eine Fehlakzeptanzrate von weniger als wenigen ppm. Durch das frühzeitige Erkennen von Defekten und die Kontrolle von Trends mittels SPC wurden gute Ergebnisse erzielt. Zukünftige Arbeiten zielen darauf ab, das Signal-Rausch-Verhältnis weiter zu verbessern und die Anwendung dieser Technik auf verschiedene Substrate und Flussmitteltypen auszuweiten.

Referenzen

Reliability and Yield in Flip-Chip Packaging, Alan Lewis, Ed Caracappa, Lawrence Kessler, 1998_11_hdi_flip_chip_reliability.pdf

Wie in SMT Magazine, Juni 2001 veröffentlicht

von Dr. George T. Ayoub, President & CEO, MVP Inc.

Während die automatisierte optische Inspektion in viele Produktionslinien erfolgreich integriert wurde, bleiben viele weitere nützliche Daten für den Inspektionsprozess ungenutzt. Wie? Hier kommt die statistische Prozesskontrolle … und ein „Katalysator“.

Vereinfacht ausgedrückt ist die statistische Prozesskontrolle (SPC) eine Methode zur Überwachung, Steuerung und Verbesserung eines Prozesses durch statistische Analyse. Ihre vier grundlegenden Schritte umfassen die Messung des Prozesses, die Eliminierung seiner Variationen, um ihn konsistent zu machen, sowie die Überwachung und Verbesserung des Prozesses auf seinen optimalen Zielwert.

In der gesamten Elektronikfertigung wurde SPC mit allgemeinem Erfolg implementiert. Die Qualität hat sich im Allgemeinen verbessert, während die Verantwortlichkeit gestiegen ist, da Daten – von denen einige durch automatisierte optische Inspektionssysteme (AOI) gesammelt wurden – zur Verfügung stehen, um Defekte zu überwachen und auf suboptimale Systemleistung hinzuweisen. Eine inhärente Schwäche in der allgemeinen Anwendung von SPC existiert jedoch: Die Daten sind nicht in Echtzeit. Typischerweise werden die Informationen analysiert, Probleme in der Linie entdeckt und Änderungen vorgenommen – oft Stunden oder sogar Tage später. Während der Zeit zwischen der Identifizierung eines Fehlers und seiner Korrektur können tausende fehlerhafte Leiterplatten hergestellt worden sein – zu hohen Kosten und steigenden Ausschussraten.

In einer Welt knapper Gewinnspannen, in der es entscheidend ist, beim ersten Mal alles richtig zu machen, ist es für OEMs oder EMS-Hersteller schlicht inakzeptabel, Zeit und Ressourcen für die Herstellung fehlerhafter Leiterplatten oder die ineffiziente Nutzung anspruchsvoller SMT-Linien zu verschwenden. In einer perfekten Welt wäre SPC also in Echtzeit. Doch wie würde das funktionieren? Ideal wäre, dass der Bediener sofort benachrichtigt wird, wenn ein Prozess von einer vorgegebenen Spezifikation abweicht, und dass eine Handlungsempfehlung zur sofortigen Korrektur angezeigt wird. Vor allem sollte der Fehler nicht erst am nächsten Morgen im täglichen SPC-Meeting entdeckt werden. Der Schlüssel für solche Ergebnisse ist die Kopplung einer hochentwickelten AOI-Technologie mit SPC-Methodik: die Nutzung traditioneller Inspektionsdaten als ein Werkzeug direkt in der Produktionslinie. Das Ziel von Echtzeit-AOI/SPC ist höherer Durchsatz und Ertrag, bessere Linieneffizienz und geringere Gesamtherstellungskosten.

Verknüpfung von AOI und SPC

Durch Nutzung der Standardfehlerdaten und Variablenmessungen, die heutige fortschrittliche AOI-Systeme erzeugen können, ist es möglich, ein Echtzeit-Inspektions-/Fehlersystem zu schaffen, das Linienbediener sofort warnt, wenn ein Prozessvorgang voreingestellte Grenzen überschreitet. Dies ist im Wesentlichen Echtzeit-SPC: ein System, das kontinuierlich die Linienleistung überwacht, Probleme bei jeder einzelnen Leiterplatte erkennt, Pick-and-Place-Operationen prüft, die Funktion von Feedern und Düsen misst und Prozessvariabilität streng kontrolliert, um Leistung, Durchsatz, First-Pass-Yield und Gesamtqualität zu optimieren.

Zwei Faktoren sind entscheidend für Echtzeit-SPC:

-

Schnelle, genaue AOI, welche Vor- und Nach-Reflow-Lötstellenmessungen durchführen kann

-

Eine Reihe „einfacher“ Liniencontroller, die über ein RS485-Netzwerk Daten sammeln

Letztere werden unmittelbar an ein intelligentes Informationsnetzwerk gesendet, welches die Schaltungsreferenzen in spezifische Maschinen-, Feeder- und Düseninformationen übersetzt. Das Netzwerk erlaubt außerdem den Datentransfer vom Schablonendrucker, der Bestückungsmaschine, dem Reflow-Ofen und dem AOI-System.

Das Ergebnis einer solchen Integration ist eine verbesserte Linienleistung und der Beginn eines Expertenreaktionssystems, das Probleme identifizieren kann, die durch einzelne Handhabungsgeräte verursacht werden. Bedieneranweisungen und Korrekturmaßnahmen für die „schuldige“ Maschine folgen sofort, basierend auf prozesskontrollierten Grenzwerten, die von der Technik definiert wurden. Weitere wichtige Daten – z. B. beste und durchschnittliche Zykluszeiten; Lauf-, Blockier-, „Hunger“- und Ausfallzeiten; sowie die Top-10-Feeder- und Düsenprobleme – können in Echtzeit erfasst und analysiert werden.

Das Ergebnis wird als Dynamic Process Control* (DPC) bezeichnet, da es über Echtzeit-SPC hinausgeht, indem es akustische Alarme hinzufügt und über ein visuelles Anzeigefeld proaktiv vorschlägt, welche Maßnahmen ergriffen werden sollten. Allgemein besteht keine Notwendigkeit für Regelkarten und Verfahren, da die beispielhafte Schnittstelle auf allen Maschinen einheitlich dargestellt wird. Zusätzlich kann DPC bei der Verbesserung der Qualitätskontrolle, des Echtzeit-Linienabgleichs, der Bestandskontrolle und der Produktionsprognose hilfreich sein.

Was DPC leisten kann

Durch die Berechnung von besten und durchschnittlichen Zykluszeiten können Hersteller – oft zum ersten Mal – erkennen, wie viel tatsächliche Auslastung erreicht wird. Es ist üblich, dass Bediener glauben, ihre Linien erreichten mehr als 75 % Auslastung, obwohl keine Echtzeitdaten diese Annahme stützen. In einigen Fällen kann die Einführung eines DPC-Systems zeigen, dass die tatsächliche Nutzung deutlich unter 75 % lag; gleichzeitig können Fehler schnell identifiziert, Korrekturmaßnahmen vorgeschlagen und Linien schnell wieder zur vollen Auslastung zurückgeführt werden.

Beispielsweise kann DPC zur Verbesserung der Bestückungsmaschinennutzung eingesetzt werden, indem fehlerhafte Düsen und Feeder bis zum Hersteller rückverfolgt oder fehlerhafte Bauteile auf eine bestimmte Rolle zurückgeführt werden – womit sich die Linie schnell an einen wechselnden Produktmix anpassen lässt.

Zusätzliche Module wurden entwickelt, um weitere Echtzeitaufgaben durchzuführen, etwa Setup-Verifikation zur Eliminierung von Fehlbestückungen durch Validierung von Teilenummern bei jeder Rollenladung. Weitere Module umfassen WIP-Tracking (Work in Progress), Materialrückverfolgbarkeit, Materialmanagement mit Warnungen vor Engpässen sowie Inspektions-Feedback – eine Rückkopplung zwischen AOI-Systemen und Bestückungsmaschinen zur Meldung potenzieller Feeder-Probleme.

Schließlich kann DPC zur Setup-Verifizierung eingesetzt werden, um Produkte beim ersten Mal korrekt zu bauen und teure Reparaturen sowie erhöhte Betriebskosten zu vermeiden. Da eine Standarddatenbank alle Informationen speichert, können Ingenieure und Fertigungspersonal einfache Berichte mit Standardtools wie Access erstellen. Daten können außerdem in kundeneigene Informationssysteme integriert werden.

Was AOI und SPC fehlt

Durch die Kombination von AOI-Daten mit Software- und Datenerfassungsmodulen entlang einer SMT-Linie kann aus statischer SPC eine Echtzeit-DPC werden. Alle Systemwarnungen basieren auf voreingestellten Grenzwerten. Spezifische Korrekturmaßnahmen werden empfohlen, mit Anweisungen, die auf den Datenerfassungsmodulen angezeigt werden. Systeme können weltweit über einen Online-Computer bis hin zu einzelnen Maschinen, Düsen und Feedern zurückverfolgt werden.

Obwohl DPC als Echtzeit-„Zeugnis“ fungieren kann, das zeigt, wie gut Linien und Maschinen laufen, geht es nicht darum, Schuldige zu finden. Vielmehr wird AOI mit Hard- und Software kombiniert, um Daten zu sammeln und zu analysieren – ein weiteres Werkzeug auf dem Weg zu optimaler Qualität und bestmöglicher Linienleistung.

Da es notwendig ist, Produkte schneller auf den Markt zu bringen und sie beim ersten Mal richtig zu bauen, können herkömmliche AOI und SPC nicht mehr alle benötigten Informationen liefern (Stillstandszeiten, Betriebszeiten, Verzögerungszeiten usw.), um die Linienleistung zu optimieren und Qualitätsniveaus sicherzustellen – geschweige denn in Echtzeit. Noch vor wenigen Jahren, bevor AOI und SPC nahezu universell eingesetzt wurden, basierten Qualitäts- und Optimierungsentscheidungen auf Vermutungen, anekdotischen Hinweisen und nachträglichen Feldausfällen. Mit AOI wurde die Defekterkennung erstmals wirklich präzise. Hersteller konnten Probleme in Echtzeit „sehen“. Und mit SPC-Methoden wurden Linienoptimierung und Qualitätskontrolle verbessert, da erstmals belastbare Daten zur Überwachung und Anpassung verfügbar waren (wenn auch zeitverzögert).

DPC hingegen verspricht, das Bild zu vervollständigen – und die traditionelle AOI und SPC grundlegend zu verändern.

SMT: Dynamic Process Control ist ein Warenzeichen von Machine Vision Products Inc.