购买AOI解决方案前必须了解的关键要点

在为您的制造流程制定检验策略时,需要考虑许多因素。同时,市面上有许多声称能够满足您的检验需求的产品——那么您如何决定应该使用哪一种系统?如何判断人工检验、基于模板/对比的 AOI、或基于测量的 AOI 的可行性?应该使用何种分辨率?应该使用哪种相机?需要输出哪些数据?您需要测量数据、属性数据,还是两者都需要?

这些问题数不胜数,而本文的目标是区分哪些变量真正重要,哪些变量会让 AOI 选择过程变得复杂。为此,本文将讨论五个确保 AOI 在您的制造流程中成功部署的关键变量。

图 1 – 结构性 DPMO 率

♦ 1. 问自己:为什么要购买 AOI 系统?为了缺陷覆盖?

您首先应该问的问题是:为什么要购买 AOI?

理想的答案应该是:为了检测缺陷。然而根据以往经验,有些用户在评估系统时甚至忽略了这一点。

在查看缺陷覆盖率时,您是否了解自己的制程,以及 SMT 制造中可能出现的缺陷?例如焊接缺陷(立碑、开路、焊料量等)、存在/缺失、元件尺寸测量、错误元件等。了解这类信息并知道如何使用这些数据,是做出检验决策的关键。

许多行业组织可帮助您确定良率与潜在缺陷。根据内部研究和行业标准,DMPO(每百万机会缺陷数)可作为定义缺陷检测要求的基准(见表 1 和表 2)。

在评估缺陷检测能力时,需要考虑以下因素:

图 2 – 典型制程缺陷 DPMO 率

♦ i. 检测技术:模板匹配 vs. 基于测量的 AOI 平台能力

AOI 系统主要有两种技术:

-

基于模板的比较系统(template matching)

-

基于规则的测量系统(rule-based measurement)

核心区别是:是否进行实际测量。

基于规则的系统会:

-

测量元件的宽度、长度、位置

-

根据该位置测量每支引脚上的实际焊料量

-

根据元件标记进行 OCR/OVR

这些物理测量可帮助系统找到正确的元件,并计算焊料百分比。

而模板式系统仅检查存在/缺失,并将焊点与“良品焊点”比较,这可能造成 大量虚警。

在真实 SMT 制造中,缺陷遵循表 2 的 DPMO 分布:焊接缺陷、立碑、开路等。因此,选择能准确检测焊点的系统非常重要。

另一个常见问题:

是否需要使用倾斜相机?

通常不建议,因为:

-

校准复杂

-

容易受到 PCB 翘曲影响

若了解回流焊机理,单相机 + 远心镜头 + 三色光源也能实现等效覆盖,无需倾斜相机。

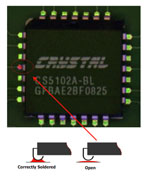

图 1 的示例中,第 25 脚开路。使用三色光源时:

-

不良焊点呈红色

-

良品呈绿色

差异非常明显。

图 3 – 使用四色光照的单相机系统检测 J-lead 缺陷

♦ ii. 检测工具箱:系统有哪些工具/算法可用?

技术不断演进,因此必须了解 AOI 工具箱的灵活性,以及系统的未来能力。

您应思考:

-

系统会一直用于后回流吗?

-

将来是否会移动 AOI 的站位?

-

您当前与未来的制造路线图是什么?

某些 AOI 系统只专注于单一任务:锡膏、预回流、后回流、后波峰焊等。

经验丰富的 AOI 供应商则提供:

-

单机覆盖整条产线

-

集成 2D/3D 技术

-

微电子与半导体检验能力

这将最大化 AOI 投资的回报率(ROI)。

图 4 – 检测技术

♦ iii. 虚警率及其对缺陷覆盖的影响

缺陷覆盖的关键因素之一是:虚警率(false call rate)。

虚警越多:

-

维修员的工作量越大

-

真实缺陷越容易被遗漏

Solectron 在 IPC 的研究表明:

-

当虚警 > 3000 ppm 时

-

新手操作员正确判断率 <5%

-

资深操作员正确率下降超过 50%

-

低虚警是成功导入 AOI 的关键,有助于:

-

提升整体质量

-

降低成本

-

提高真实缺陷检出率

图 5 – 低虚警的优势

♦ iv. 您的缺陷覆盖率是多少?如何获得准确报告?

电测系统(ICT、Flying Probe)会生成完整的覆盖率报告,但大多数 AOI 无法做到。

只有少数高端供应商:

-

提供经过验证(validated)的缺陷覆盖报告

-

覆盖 AOI 检测到的所有缺陷类型

这是制定整体测试策略的关键。

♦ 2. 改善制程与提供制程反馈

图 6 – 基于测量 AOI 的参数化数据优势

AOI 的目标不仅是发现缺陷,还必须帮助您理解:

-

制程是否在漂移?

-

是否存在即将导致缺陷的趋势?

若关注制程改善,需要 变量数据(测量),而不仅是 属性数据(好/坏)。

图 4 中:

-

上图:基于测量 AOI 的位置测量数据,显示偏移趋势

-

下图:普通 AOI 的属性数据,仅在超过阈值后才显示不良

测量系统能在失控前及时发出警告,有助于实施 SPC 制程控制。

♦ 3. 编程时间

“多快才算快?”

需要考虑:

-

初次编程时间

-

持续调试/维护时间

示范演示往往在 1–2 小时内完成程序,但不代表真实生产环境的效率。

对于模板型系统,应问:

-

程序是否检测所有缺陷(特别是焊接)?

-

下一批产品的虚警率会不会上升?

对于基于规则的系统:

-

是否有元件库?能否长期减少编程时间?

-

虚警是否更低?长期维护是否更轻松?

♦ 4. 稳定性、支持能力与 MTBF

必须确认:

-

AOI 公司是否会长期存在?

-

是否有本地支持团队?

-

系统设计是否具有高 MTBF 与高可靠性?

许多大型企业因利润与管理问题退出了 AOI 市场,导致用户设备无人维护。

可靠供应商通常具有:

-

专注 AOI 的单一业务

-

技术领先性

-

全球本地化支持团队

在硬件可靠性方面:

-

线性运动系统比起“走停式”系统更可靠

-

制造工艺与材料也影响 MTBF

应用与硬件支持至关重要,尤其随着人员流动,供应商必须具备持续培训与支持能力。

♦ 5. 分辨率与吞吐量

常见误解:像素越多,性能越好。

真实情况更复杂,包括:

-

相机灵敏度

-

实际分辨率 vs. 视野(FOV)

-

运动平台稳定性

-

同分辨率条件下的吞吐量

示例:

系统 A:

-

1.4MP 高灵敏度

-

12 µm 分辨率

-

7 平方英寸/秒

系统 B:

-

3MP 低灵敏度

-

25 µm 分辨率

-

同等速度,但性能差很多

分辨率必须与元件尺寸匹配(见表 3)。

理解“分辨率 vs. 吞吐量”的关系非常重要。

♦ 结论

不要犯将 AOI 评估集中在单一指标上的常见错误。

不应只看:

-

像素

-

演示编程时间

必须综合考虑:

-

缺陷覆盖率

-

制程位置的灵活性

-

是否提供测量数据

-

实际吞吐量

-

厂商稳定性

-

系统可靠性

-

编程与维护时间

-

总体拥有成本 (TCO)

缺陷覆盖率永远是采用 AOI 的首要理由。

若您了解自己的制造流程,并聚焦真实缺陷,AOI 将始终为您提供:

-

最大价值

-

最佳 ROI

-

更高总体品质